阎乐乐1,3,吴建华2,杨名亮1,3

(1.中国船舶重工集团第七二五研究所,河南 洛阳 471023;

2.集美大学,福建 厦门 361021;

3.厦门双瑞船舶涂料有限公司,福建 厦门 361101)

摘 要:为了降低水性车间底漆中锌粉含量,改善涂层性能,以改性高模数硅酸钾水溶液为成膜物,选用不同种类的Zn-Al(Al-Zn)合金粉末部分取代球状锌粉,配制水性锌铝涂层。采用常规性能测试、中性盐雾试验和电化学开路电位对涂层性能进行分析研究。研究结果表明,Al-Zn合金粉末对涂层的耐冲击性有显著的提高;同未含合金粉末的涂层相比,含合金粉末的涂层耐盐雾时间更长,耐腐蚀性能更优异,且添加Al-10Zn合金粉末的涂层阴极保护时间最长,耐蚀性能最佳涂料在线coatingol.com。

关键词:合金粉末;中性盐雾试验;防腐蚀性能;开路电位

0 引言

车间底漆又称钢材预处理底漆或保养底漆,是钢材经抛丸预处理除锈后在流水线上涂装的一种临时保护作用的快干底漆。新发展的水性无机锌车间底漆以其优异的耐腐蚀性能,零VOC等特点受到广泛的关注,但其涂层锌粉含量较高,一般在70%以上。

从善海等研究指出,Zn-Al合金在长江水或3.5%盐水中的电极电位、自腐蚀电流和腐蚀速率都比Zn低。李国新等在锌粉含量为91%的富锌涂料中添加少量铝粉(1%~4%),来部分取代锌粉而达到更好的防腐蚀效果,且铝粉含量为3%时防腐性能最佳。刘安强等在西沙严酷海洋大气环境下对比纯Zn和Zn-Al合金涂层的腐蚀行为,发现无论腐蚀前期还是腐蚀后期,Zn-Al合金涂层的腐蚀速率都要小于纯Zn涂层,对钢结构表面具有更好的防护效果。Lin等发现在人工模拟的盐渍土壤中,Zn-15Al合金涂层的耐腐蚀性能明显优于纯Zn涂层。Weng等根据NSS试验,发现Zn/Zn-Al双涂层的耐腐蚀性是纯Zn涂层的4倍,并指出Zn/Zn-5Al双涂层的耐腐蚀性提高主要是由于Al对涂层表面腐蚀产物的影响。

鉴于含Zn-Al合金的涂层比纯Zn涂层表现出更优越的电化学性能,本文将不同种类的Zn-Al(Al-Zn)合金引入水性车间底漆中部分取代球状锌粉来制备水性锌铝车间底漆,分析研究其对水性车间底漆常规性能和耐腐蚀性能的影响,来降低水性车间底漆中的锌粉含量,减少焊接过程中锌对工人健康的危害。

1试验部分

1.1试验材料

试验材料如表1所列。

表1 试验原材料

原材料 | 规格 | 生产厂家 |

改性硅酸钾水溶液 | 模数5.5 | 自制 |

球状锌粉 | 800目 | 湖南新威凌 |

Zn-5Al合金粉末 | 95%Zn5%Al,500目 | 清河县科工冶金 |

Zn-10Al合金粉末 | 90%Zn10%Al,500目 | 清河县科工冶金 |

Zn-15Al合金粉末 | 85%Zn15%Al,500目 | 清河县科工冶金 |

Al-15Zn合金粉末 | 15%Zn85%Al,500目 | 清河县科工冶金 |

Al-10Zn合金粉末 | 10%Zn90%Al,500目 | 清河县科工冶金 |

Al-5Zn合金粉末 | 5%Zn95%Al,500目 | 清河县科工冶金 |

超细磷铁粉 | PF906,800目 | 河南泰和汇金 |

水性有机膨润土 | BENTONE EW | 海明斯 |

消泡剂 | BYK-024 | 毕克 |

分散剂 | FX 600 | 海明斯 |

1.2涂料配制

水性车间底漆由甲、乙2个组分组成,甲组分参考配方见表2,乙组分为锌粉、磷铁粉和合金粉末,其试验设计见表3。

表2 甲组分参考配方

原料名称 | 质量分数/% |

改性高模数硅酸钾水溶液 | 23.8 |

水性有机膨润土 | 0.5 |

消泡剂 | 0.2 |

分散剂 | 0.5 |

表3 不同配方中合金粉末种类及用量

涂层编号 | 球状锌粉/% | 合金粉末 | 磷铁粉/% |

ZZ-0 | 55 | 0 | 20 |

ZZA-1 | 45 | 10%Zn-5Al | 20 |

ZZA-2 | 45 | 10% Zn-10Al | 20 |

ZZA-3 | 45 | 10% Zn-15Al | 20 |

ZAZ-1 | 45 | 10%Al-15Zn | 20 |

ZAZ-2 | 45 | 10% Al-10Zn | 20 |

ZAZ-3 | 45 | 10% Al-5Zn | 20 |

按照表2配方量向改性高模数硅酸钾水溶液中缓慢加入水性有机膨润土,高速搅拌,分散均匀后再缓慢加入分散剂和消泡剂,低速搅拌混合均匀。甲、乙组分分开包装,使用时按照甲乙组分质量比1∶1的比例称取,将乙组分缓慢加入甲组分中,低速搅拌10~30 min,放置待喷涂。

1.3样板制备

试验样板采用喷砂至Sa2.5级的Q235-A碳钢,钢板厚度为3 mm,采用空气喷涂,空气压力0.7 MPa,控制涂膜厚度在20 μm左右;然后在相对湿度在50%~70%的条件下,自然干燥固化24 h。

1.4测试方法

涂膜附着力测试参照GB/T 9286—1998;

涂膜耐冲击性测试参照GB/T 20624—2006;

涂膜柔韧性测试参照GB/T 6742—2007;

涂膜耐中性盐雾性能试验参照ASTM B 117—2011;

开路电位(OCP)测量:将试样置于3.5% NaCl溶液中,定期测量体系的开路电位值,电解液置于固定在涂层表面的试管中,被测面积为8 cm2,以Ag/AgCl电极为参比电极。

2结果与讨论

2.1车间底漆性能指标

车间底漆性能指标见表4所列。

表4 水性车间底漆性能指标

检测项目 | 性能指标 | 检测结果 | 检测标准 |

涂膜外观 | 灰色或深灰色、涂膜平整无异常 | 符合 | GB/T 1729 |

黏度(涂-4杯,(25±1)℃)/s | 20~25 | 24 | GB/T 1723 |

表干时间/min | 5 | 5 | GB/T 1728 |

附着力(划圈法)/级 | ≤2 | 2 | GB/T 9286 |

耐冲击性/cm | ≥50 | 50 | GB/T 20624 |

柔韧性/mm | ≤2 | 2 | GB/T 6724 |

耐盐雾时间/h | 200 | ASTM B 117 | |

贮存性/d | 60 | ||

适用期/h | ≥5 | 8 |

2.2合金粉末种类对涂层常规性能的影响

未含合金粉末涂层和含Zn-Al (Al-Zn) 合金涂层的常规性能见表5所列。可以发现,同未含合金粉末的涂层相比,含Zn-Al合金粉末的水性车间底漆涂层的外观、附着力、柔韧性耐冲击强度等常规性能没有显著变化,含Al-Zn合金粉末的涂层的外观、附着力和柔韧性等常规性能没有变化,但其耐冲击性能有显著的提高。

表5 不同配方涂层的常规性能

涂层编号 | 涂层外观 | 附着力/级 | 耐冲击性/cm | 柔韧性/mm |

ZZ-0 | 平整光滑 | 2 | 50 | 2 |

ZZA-1 | 平整光滑 | 2 | 50 | 2 |

ZZA-2 | 平整光滑 | 2 | 50 | 2 |

ZZA-3 | 平整光滑 | 2 | 50 | 2 |

ZAZ-1 | 平整光滑 | 2 | 60 | 2 |

ZAZ-2 | 平整光滑 | 2 | 60 | 2 |

ZAZ-3 | 平整光滑 | 2 | 60 | 2 |

2.3合金粉末对涂层耐盐雾性能的影响

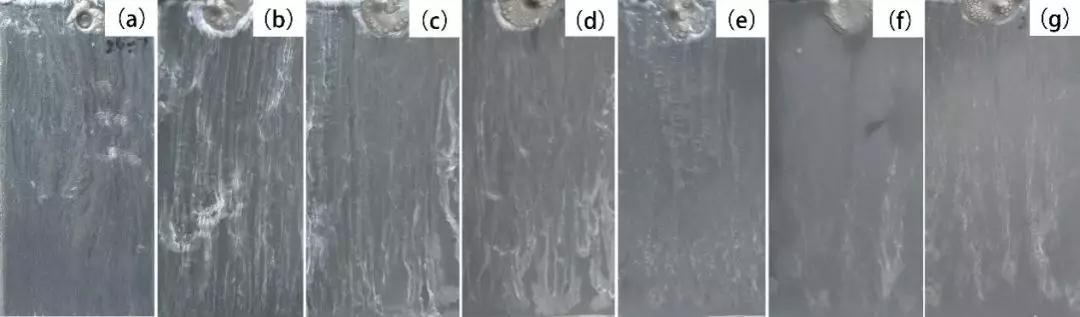

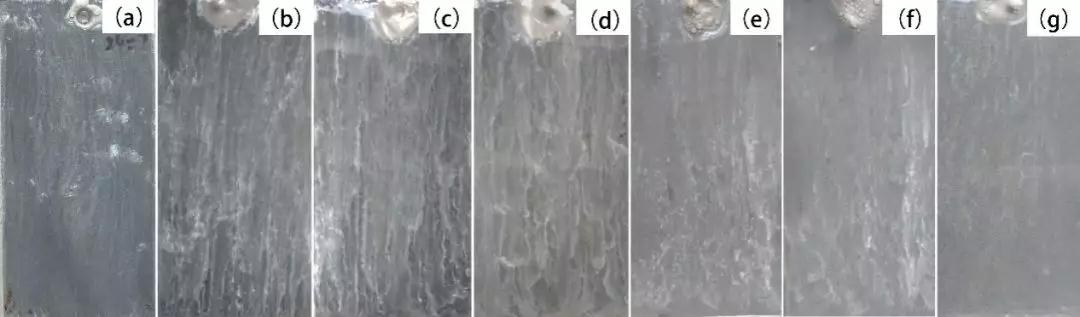

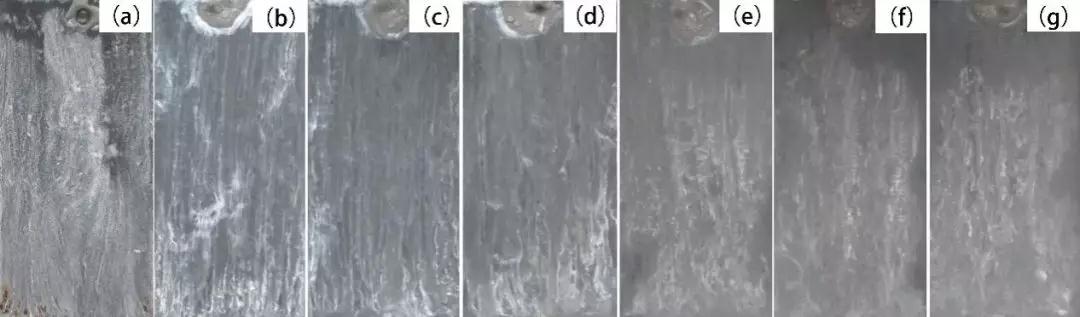

图1为中性盐雾试验不同时间后各涂层样板的腐蚀照片。

100 h后

200 h后

300 h后

(a) ZZ-0; (b) ZZA-1; (c) ZZA-2; (d) ZZA-3; (e) ZAZ-1; (f) ZAZ-2; (g) ZAZ-3

图1 不同配方的涂层样板在中性盐雾下的腐蚀照片

从图1可以看出,在中性盐雾100 h后,不同配方的涂层均未发生腐蚀,但其表面均出现白色腐蚀产物,该腐蚀产物可填充涂层的孔隙,增强涂层屏蔽作用。在中性盐雾200 h后,ZZ-0涂层样板底部出现红色锈点,其余配方的涂层表面良好,未发现锈点。在中性盐雾300 h后,ZZ-0涂层腐蚀加重,样板底部红色锈点增加,而其余涂层的表面和边缘处仍保持良好,未见任何锈蚀。说明涂层中Zn-Al(Al-Zn)合金粉末部分取代球状锌粉可以延长涂层耐盐雾时间,增强涂层的耐腐蚀性能。这可能是由于涂层中添加Al元素,其生成的腐蚀产物Al(OH)3比Zn的腐蚀产物Zn(OH)2更稳定,溶解更慢,其填充到涂层的孔隙中,对水、氧气等腐蚀因子的阻碍效果更明显,其涂层的屏蔽效果更优异。

2.4电化学开路电位(OCP)

本试验中电化学测试采用参比电极、工作电极和辅助电极组成的三电极体系与电化学工作站相连接进行测试。其中,参比电极是Ag/AgCl电极,辅助电极是铂电极,工作电极是涂层样板。

新制备的水性无机锌车间底漆涂层表面微观上呈多孔状,初期屏蔽性能非常差。这一时期主要依靠锌粉对钢材提供阴极保护作用,即当水分、氧气等腐蚀因子渗透到铁基体表面上时,涂层中形成了无数个由Zn和Fe组成的原电池。这些原电池的阳极过程为锌的溶解,腐蚀反应发生在锌粉表面:,阴极过程为吸氧过程,发生在样板基体表面:。所以,试验中测得的涂层开路电位是样板基体和活性锌粉的混合电位,其数值主要取决于锌铁面积比。若与样板形成导电通路的锌的表面积大于铁基体的面积,那么混合电位将接近锌粉自身的电极电位;反之则混合电位将接近样板自身的电极电位。

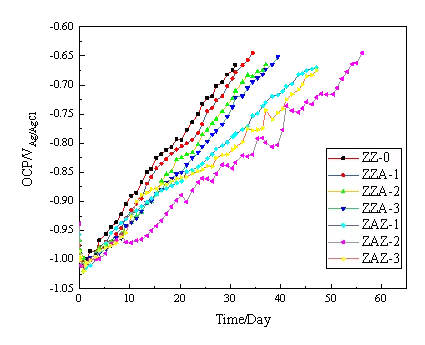

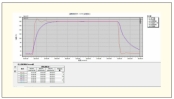

未含合金粉末的涂层和含Zn-Al(Al-Zn)合金粉末的涂层在3.5%NaCl溶液浸泡65 d,开路电位的测试结果见图2所示。

图2不同配方涂层在3.5% NaCl溶液中OCP与浸泡时间的关系

从图2可以看出,所有涂层均有阴极保护作用,开路电位的整体趋势均向阴极偏移,并逐渐趋近样板自身的电极电位。含Zn-Al合金粉末的涂层随着合金中铝含量的增加,开路电位的正移速率逐渐减缓,阴极保护时间变长;而含Al-Zn合金粉末的涂层随着合金中锌含量的减少,开路电位正移速率先减慢后加快,阴极保护时间先变长后变短。总的来说,含Al-Zn合金粉末的涂层阴极保护时间比含Zn-Al合金粉末的涂层长,二者均比未含合金粉末的涂层长。其中,添加Al-10Zn合金粉末的涂层ZAZ-2的阴极保护时间最长。这可能是由于加入含铝的合金粉末后,其涂层表面形成一层保护膜,延缓锌(铝)的消耗速率,延长阴极保护时间。

3 结语

1)Zn-Al(Al-Zn)合金粉末部分取代球状锌粉对水性车间底漆涂层的外观、附着力和柔韧性等常规性能几乎没有影响。相比未含合金粉末和含Zn-Al合金粉末的涂层,含Al-Zn合金的涂层耐冲击性有显著的提高。

2)中性盐雾试验结果表明:含合金粉末的涂层耐盐雾时间均比未含合金粉末的涂层长,具有更优异的耐腐蚀性能。

3)开路电位OCP结果表明:含Al-Zn合金粉末的涂层阴极保护时间比含Zn-Al合金粉末的涂层长,二者均比未含合金粉末的涂层长。其中,含Zn-Al合金粉末的涂层的阴极保护时间随着合金中铝含量的增加而增加,含Al-Zn合金粉末的涂层阴极保护时间随着合金中锌含量的减少先增加后减少。添加Al-10Zn合金粉末的涂层ZAZ-2的阴极保护时间最长,耐蚀性能最佳。

美俪嘉科技集团2026年会启幕:以拼搏之姿共赴荣光新程

美俪嘉科技集团2026年会启幕:以拼搏之姿共赴荣光新程

“中国绿”引多国瞩目!三棵树获全球666+媒体报道

“中国绿”引多国瞩目!三棵树获全球666+媒体报道

三棵树入选“2025年度中国消费名品名单”

三棵树入选“2025年度中国消费名品名单”

低温高边缘防护粉末涂料在矿山机械应用开发

低温高边缘防护粉末涂料在矿山机械应用开发

存量时代的社区焕新样本:三棵树“马上住”如何走向万店网络

存量时代的社区焕新样本:三棵树“马上住”如何走向万店网络

为机器人“穿衣”——涂层材料的新战场!

为机器人“穿衣”——涂层材料的新战场!

500户乡镇藏着百万级市场!仿石漆正引爆“乡村颜值经济”新蓝海!

500户乡镇藏着百万级市场!仿石漆正引爆“乡村颜值经济”新蓝海!

辐射制冷涂料开启建筑节能“无电降温”新纪元!

辐射制冷涂料开启建筑节能“无电降温”新纪元!

马年马上住加速开跑!三棵树1+N发布会暨苏州15店开业同庆

马年马上住加速开跑!三棵树1+N发布会暨苏州15店开业同庆

设计师视角解读防水新国标!

设计师视角解读防水新国标!

政策利好!防水卷材相关条目纳入新版鼓励外商投资目录

政策利好!防水卷材相关条目纳入新版鼓励外商投资目录

海工装备防腐挑战与解决方案:高性能环氧涂料全面解析!

海工装备防腐挑战与解决方案:高性能环氧涂料全面解析!

粉末涂料有望保持不俗的年均复合增长!

粉末涂料有望保持不俗的年均复合增长!

海洋防污涂料性能评价技术的研究进展

海洋防污涂料性能评价技术的研究进展