防腐涂料系统通常用于高温、咸水和其它恶劣气候等极端工况,如石油、天然气、化工、基础设施和电力部门。

阿克苏诺贝尔拥有众多具备防腐功能的丰富产品。“我们的许多产品( 例 如 Intershield、Interseal、Interplus、 Interzone、Intergard)采用了双组分环氧树脂技术,可直接涂布于金属,”阿克苏诺贝尔防护涂层欧洲区域营销经理 Fletcher 表示:“我们还有防腐性能优异的富锌环氧或无机 锌底漆(Interzinc);通常是三重涂装方案的一部分,三重涂装方案包括锌底漆、环氧中涂以及面漆(例如聚氨酯体系的 Interthane;或无异氰酸酯体系的 Interfine)。对于特别注重 耐磨损或抗冲击特性的应用,我们可提供含有层状玻璃鳞片着色的高固环氧涂料。”

“富锌底漆、环氧树脂、聚氨酯和特殊面漆的组合可以用来提供防腐功能,”PPG 全球石化部门经理 Jake Ojeda 说: “重要的是要考虑工况,如是否浸泡、暴露于大气;基材是黑色金属、有色金属,还是混凝土;温度、湿度等环境条件以及以小时、天、周为单位的周转时间等。”

在选择防腐涂料时,需要考虑各种因素。

“耐磨损、抗冲击和耐化学性等因素非常重要,”Fletcher指出,“阴极保护的兼容性对于一些海上结构和管道应用也是至关重要的。此外还必须考虑的因素是涂层钢的工作温度, 因为只有某些特定技术适用于 120℃以上的温度。当然还有 涂层外观,一些终端用户希望涂料能将颜色或光泽度保持在一定水平。因此,根据最终用途,表涂通常会采用更耐久的面漆。其它相关因素还包括干燥时间、固含量(或挥发组分 含量)、附着性能,以及使用刷子(或辊)时的特性。”

在应用防腐涂料时,基材的预处理至关重要。这类涂料通常由受过专门训练的工人来进行涂装。这些涂料可以用作新结构的一部分,也可以用于日常维护,以便为资产提供持续保护,防止磨损和退化。

“如果基材的预处理不理想,高端涂料就不能很好地发挥作用,”Fletcher 说,“表面预处理的质量将决定涂料在钢材上的耐久时间。理想情况下,钢材应去脂、去氧化皮、 除锈,并喷砂处理出粗糙的轮廓。其它表面预处理方法(如 电刷和电动工具清洗)也是可行的,但钢材上的涂层性能及上喷砂处理(比如处理到 Sa2.5 标准)。”

“基材预处理是确保适当附着以及去除可能影响涂层性能的任何污染物的关键,”Ojeda 表示:“然而,有些产品对基材表面容忍度较高,只需进行最低限度的表面预处理, 即可提供足够的保护。

在选择防腐体系时,客户会期待各种不同性能属性。 “所有客户都希望在一次维修前,尽可能延长正常运行时间。”Fletcher 说,“一般而言,新结构施工期间涂敷完毕的, 至少应 15 年之后才需要大修,但有时客户为了进行维修也能接受 5 年左右的周期,这取决于需要维修前表面预处理的水平。”

“业主们寻求能延长其资产使用寿命以及定期维护时间间隔的产品和系统,”Ojeda 持同样的观点,“涂装企业希望产品具有成本竞争力,易于应用并能提高其产量。”

PPG的Ojeda 注意到,在可提供阴极保护以及更加耐用方面,环氧树脂底漆出现了新的进展。

“大多数技术往往是在现有环氧树脂等技术的基础上使用新配方,”阿克苏诺贝尔的Fletcher说,“目前已经出现了一些新的胺固化剂技术。 聚天冬氨酸就是新化学物质的一个实例,它可为 OEM 应用提供快速固化、低 VOC 技术。”

一种创新的涂层方法为解决沿海石化资产腐蚀问题提供了长期解决方案。

在石油与天然气工业中,保护大量碳钢资产免受腐蚀是世界范围内面临的一项持续挑战,特别是对于暴露于海洋沿岸或其它水体附近高湿度咸空气中的情形。

许多炼油厂和石化设施,包括油罐和加工设备,以及地面管道和轨道车,都位于港口附近,以便原油和加工产品的储存和运输,这一事实使上述问题更加严重。

典型的预防措施是使用阻隔型涂料,通常在这些高风险沿海地区每隔几年就会重复一次涂装。这对于石油与天然气设施的生产可能代价颇高,并且具有破坏性,需要去除原有旧涂层、 清洁表面,并重新涂布多种涂层。尽管采用了这种昂贵的维护 措施,碳钢资产的过度腐蚀仍然可能会导致泄漏、火灾和事故以及更快过早的更换。

现在,在这些沿海石化资产中,一种创新涂层方法提供了一种长期解决方案,以抵抗大气腐蚀,同时最大限度地缩短生产停机时间并提高安全性。

现在,在这些沿海石化资产中,一种创新涂层方法提供了一种长期解决方案,以抵抗大气腐蚀,同时最大限度地缩短生产停机时间并提高安全性。

中国港口城市宁波东临东海,北靠杭州湾,气候湿润,空气含大量盐分,因此该地区石化资产腐蚀比较严重。几十年来, 该地区每年平均降雨量超过 56 英寸(1440 毫米),降水天数超过 157 天,平均相对湿度超过 80%,更不用说季风季节了。

在如此严苛的条件下,宁波新港燃料存储公司努力保护其资产免受腐蚀。但其碳钢设备的腐蚀相当严重。该公司面临了一个特殊挑战,其位于宁波北仑区的一个 50000 吨原油码头东西 两侧的两门消防炮和辅助消防管线需要防护。

涂布聚合物涂料和橡胶型涂料等传统防护方法效果不理想, 并且会在涂布后很快失效。虽然这些方法可以形成物理屏障, 使水、氧气等腐蚀促进剂远离钢基材,但一旦漆膜划伤、碎裂或破裂以及腐蚀促进剂进入基体与涂层之间的间隙,即会失效。

然后涂层反而会起到温室气体的作用,捕集水、氧气和其它腐 蚀促进剂,最终导致腐蚀情况扩散。

以上严重情况促使该公司寻找更好的解决方案,他们转向 北卡罗莱纳州罗利市 EonCoat 公司生产的 EonCoat 喷涂型无 机涂料,它主要用于工程防腐,以延长消防炮和辅助消防管线的使用寿命。EonCoat 代表了一种新型韧性化学键合磷酸盐陶瓷(CBPC),它能阻止腐蚀,易于涂装并减少停产时间。

与传统聚合物涂料相比,耐腐蚀的 CBPC 涂料通过与基材的化学反应与其结合,而轻微的表面氧化实际上能增进反应, 形成合金层。该公司报告说,这使得像氧气和湿气这样的腐蚀 促进剂不可能像在普通涂层中那样藏身于涂层之后。

虽然传统的聚合物涂层以机械方式结合到经复杂处理的基材上,但是如果进行刨削,水分和氧气将在涂层的膜下经沟槽 的各端口流动。

制备工业维护和防护涂料,主要是为了防止内外部基材受腐蚀、磨损、热、化学以及紫外线的影响。

相比之下,由于碳钢表面变成稳定的氧化物合金,对陶瓷 涂层基材的相同损伤不会在油气设施中扩散腐蚀。一旦钢材表 面状态稳定下来,(金和银这样的贵重金属是稳定的)将不再与环境发生反应因而不会腐蚀。

在电子显微镜扫描图片中可以看到,因为 EonCoat 是以化学而反非机械方式结合,没有在钢与涂层之间留下间隙,即使水分由于凿伤而渗入钢中,也没有空间让其流动。这有效地阻止了沿海油罐和其它石化资产的大气腐蚀。

腐蚀屏障经由陶瓷外壳覆盖,进一步提高了耐受腐蚀、火灾、 水、磨损、冲击、化学物质以及高达 400°F 温度的能力。除此 之外,陶瓷外壳还具有独特的作用,有助于消除每隔几年更换常规涂料常规阻隔层所带来的昂贵的维护周期停工成本。

“在炼油厂和储油罐场等沿海石化资产中,如果陶瓷外壳和合金层被破坏,陶瓷外壳就会充当磷酸盐的贮存器,不断地 使钢重新合金化,”EonCoat 总裁 Merrick Alpert 解释说:“这种对破损的‘自我修复’能力取决于破损部分的大小,并能在 必要时终止腐蚀。由于具有这种能力以及涂料的其它性能,一 次涂装即能对资产的寿命进行有效的防腐蚀保护。”

宁波新港燃料存储公司项目成功地喷涂了这种喷涂型无机涂层,并在其上涂覆了面漆。案例证明,EonCoat 可与各种常用面漆一起使用。

由于陶瓷涂料的多层防腐保护以及“自我修复”破损的能力, 促进了沿海设施长期保护工作走上正轨,有效地打破了几年一次清除和重新涂布的高贵成本。

寻求降低成本的石油与天然气运行经理或防腐工程师们还在努力探寻 CBPC 涂层(如 EonCoat)的其它优点。

例如,中国政府减轻空气污染负面影响的方法之一就是转向绿色替代品,如 CBPC 涂料。这种涂料无机、无毒、不含 VOC(挥发性有机化合物)、HAP(有害空气污染物),且没有气味。这意味着即使在密闭空间中,也可以安全使用这种阻燃涂料。

这种涂料由两种非有害组分组成,在应用于通常采用聚氨酯泡沫或聚脲涂层的标准工业多层喷涂系统之前,两种组分之间不发生相互作用。

最大的附加优势之一是快速恢复生产,最大程度缩短了设备停机时间。因表面预处理的简化以及固化的加速,采用陶瓷涂料的防腐涂层项目还可以节省时间。

对于典型的防腐涂层,需要通过接近白色的金属喷砂清洗 (NACE 2 / SSPC-SP 10)来进行表面预处理。而对于陶瓷涂层, 通常只需进行 NACE 3 / SSPC-SP 6 商业喷砂清洗。 对于使用聚氨酯或环氧树脂等典型聚合物涂料的防腐工程, 要经过几天或几周的固化,然后才能进行下一道传统的“三部 分体系”涂层,具体视产品的不同而异。即使涂层摸上去已经干燥,但固化时间仍必不可少,其目的在于使每道涂层都能达到其完整的性能。

对于传统的涂层,需要进行大量的表面预处理工作,并且 一次只做一点以避免表面氧化(通常称为“闪锈”),否则可能会需要重新喷砂。

相比之下,采用单涂陶瓷涂料的碳钢防腐涂层几乎不需 要固化时间,可以在短短的一小时内恢复生产。通过减少石油 与天然气设施的停机时间,这种生产恢复速度每天可能带来数十万美元的节省。

由于大气腐蚀是具有大量碳钢结构的石油与天然气设施中的常见问题,应用可提供数十年防腐功能的 CBPC 涂料,能带来彻底的改变。

美俪嘉科技集团2026年会启幕:以拼搏之姿共赴荣光新程

美俪嘉科技集团2026年会启幕:以拼搏之姿共赴荣光新程

“中国绿”引多国瞩目!三棵树获全球666+媒体报道

“中国绿”引多国瞩目!三棵树获全球666+媒体报道

三棵树入选“2025年度中国消费名品名单”

三棵树入选“2025年度中国消费名品名单”

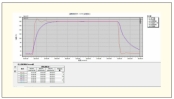

低温高边缘防护粉末涂料在矿山机械应用开发

低温高边缘防护粉末涂料在矿山机械应用开发

存量时代的社区焕新样本:三棵树“马上住”如何走向万店网络

存量时代的社区焕新样本:三棵树“马上住”如何走向万店网络

为机器人“穿衣”——涂层材料的新战场!

为机器人“穿衣”——涂层材料的新战场!

500户乡镇藏着百万级市场!仿石漆正引爆“乡村颜值经济”新蓝海!

500户乡镇藏着百万级市场!仿石漆正引爆“乡村颜值经济”新蓝海!

辐射制冷涂料开启建筑节能“无电降温”新纪元!

辐射制冷涂料开启建筑节能“无电降温”新纪元!

马年马上住加速开跑!三棵树1+N发布会暨苏州15店开业同庆

马年马上住加速开跑!三棵树1+N发布会暨苏州15店开业同庆

设计师视角解读防水新国标!

设计师视角解读防水新国标!

政策利好!防水卷材相关条目纳入新版鼓励外商投资目录

政策利好!防水卷材相关条目纳入新版鼓励外商投资目录

海工装备防腐挑战与解决方案:高性能环氧涂料全面解析!

海工装备防腐挑战与解决方案:高性能环氧涂料全面解析!

粉末涂料有望保持不俗的年均复合增长!

粉末涂料有望保持不俗的年均复合增长!

海洋防污涂料性能评价技术的研究进展

海洋防污涂料性能评价技术的研究进展