肖雯雯1、江玉发1、杨建勃2、时腾1、高多龙1、蔡锐3

1.中国石油化工股份有限公司西北油田分公司,中国石化缝洞型油藏提高采收率重点实验室;

2.中国石油广东石化公司;

3.中国石油天然气集团公司管材研究所,石油管材及装备材料服役行为与结构安全国家重点实验室.

摘要:利用高温高压釜模拟纳米改性环氧粉末内涂层在某油田的服役工况,以涂层的热扫描特征为切入点,研究了它在中性盐水、高酸、强碱中的耐蚀性,以及在模拟工况条件下气、油、水三相中的耐蚀性,并对其在6种模拟工况条件下的电化学阻抗谱特征进行了分析。结果表明,涂层在中性盐水、高酸、强碱中浸泡30d后的玻璃化转变温度超过90℃,可在较高的温度下使用,并具有较好的耐化学腐蚀和工况腐蚀特征。即使在模拟工况中试验30d后,其电化学阻抗值仍高于107Ω·cm2涂料在线coatingol.com。探讨了涂层的防腐机制。

0 前言

作为中石化西部资源战略重要接替区和原油上产主阵地之一的塔河油田,因采出液具有“高H2O、高CO2、高Cl−、低pH”的特点,介质腐蚀性强,地面集输系统的腐蚀呈现“以内腐蚀为主、外腐蚀较弱,以点腐蚀为主、均匀腐蚀较弱”的特征。地面集输管道腐蚀穿孔事故频繁发生,腐蚀速率最高达达5.8mm/a。这不仅直接影响和威胁着油田的安全生产,而且造成抢救维修与治理费用的大幅增加。因此,合理地选用金属管线的防护技术是延长其使用寿命和避免重大事故(安全生产)的重要措施。

内涂层具有工艺简单、涂覆容易、成本低等特点,是最有效和实用的防护手段。有机涂层因能阻止腐蚀介质渗入钢铁基材,故能有效延长管道的服役寿命。其中环氧树脂分子具有大量的活性和极性基团,可与不同类型的固化剂交联固化,成为油气管道最主要的防腐涂层。然而在较为苛刻的工况条件与复杂的服役环境下,涂层失效问题不断。如塔河油田部分内涂层也因其服役年限的增加而出现老化、开裂、剥落等情况,致使金属管道部分裸露,造成严重的腐蚀及穿孔事故。因此,如何提高环氧树脂的防腐性能,成为国内外学者和技术人员关注的重点。据报道,提高环氧涂层防腐性能的主要途径包括以下两个方面:(1)对环氧树脂分子进行化学改性;(2)利用纳米无机填料对环氧树脂涂料进行性能优化。其中,小尺寸的纳米颗粒不仅有利于应力传递,其所表现出的极强活性还可促进与环氧树脂发生交联反应,从而使得分子间键力提高,增强涂层的致密性,进而使环氧树脂的防腐性能得以提高。然而,涂层的防腐性能和使用寿命不仅取决于涂层自身的组成和结构,而且与其服役环境等密切相关。因此本文在20钢表面熔结制备了纳米改性环氧粉末涂层,结合塔河油田的工况环境,深入系统地研究了该涂层的耐蚀特征与适用性。

1.1 材料

试验涂层材料为市购纳米改性环氧粉末,产地北京,主要由环氧树脂、酚醛树脂、纳米SiO2、纳米ZnO、流平剂、消泡剂、防沉剂、复合表面活性剂、偶联剂、硫酸钡、碳酸钙和滑石粉组成。基体材料为20钢片,尺寸为150mm×30mm×4mm。

1.2 仪器设备

成套粉末静电喷涂装置:天津市弘华达涂装设备有限公司;YT-6050喷砂机:深圳市亿台自动化设备有限公司;ZHD100电子防潮柜:杭州智硕电子科技有限公司;101型电热鼓风干燥箱:北京科伟永兴仪器有限公司;Elcometer456磁性干膜测厚仪:英国Elcometer;C276高温高压釜:美国CORTEST;P4000A电化学工作站:美国PrincetonAppliedResearch;DSC3型差示扫描量热仪:梅特勒−托利多。

1.3 涂层制备

涂装前采用180号砂纸对挂片表面进行打磨,用丙酮和酒精冲洗并吹干。随后采用喷砂机对挂片表面进行喷砂处理,锚纹深度控制在50~100μm,然后清除表面灰尘。试样经预热后,采用静电喷枪将纳米改性环氧粉末均匀喷涂于样品表面,完成后放入230°C的电热干燥箱中固化25min,取出降至室温。采用测厚仪测量涂层厚度,涂层厚度控制在(200±50)μm。

1.4 性能测试和表征

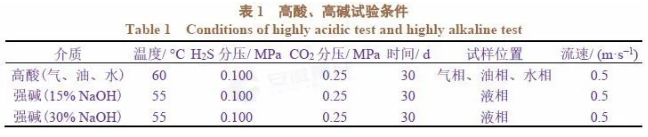

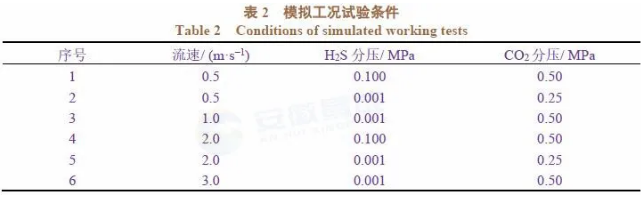

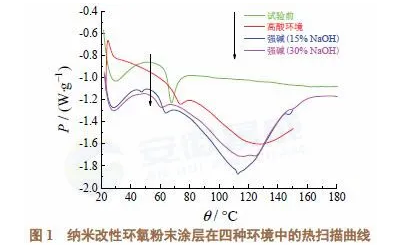

以20℃/min的速率将试样从(20±5)℃加热到(180±10)℃,采用差示扫描量热仪测试涂层的热特征。对进行了模拟高酸、强碱环境浸泡试验(条件见表1)后的涂层也进行热特征检测。

利用高温高压釜,参照标准NACETM0185–2006 《管材有机内防腐涂层高压釜试验方法》对涂层进行模拟工况腐蚀试验,腐蚀介质均由原油相、气相、水相(现场水)组成。试样在起始温度75℃下放置15d后取出观察,再改变温度至90℃继续放置15d,其他条件见表2。

采用普林斯顿经典三电极系统(铂电极为辅助电极,Ag/AgCl电极为参比电极,涂层试片为工作电极)进行电化学阻抗谱测试,频率由100kHz至5mHz,振幅为10mV。

2.1 涂层的热特征

依据测试的涂层热曲线(如图1所示)获得其玻璃化转变温度(Tg):试验前为94.4℃,高酸性环境浸泡后为91.3℃,15%NaOH强碱环境浸泡后为92.8℃,30%NaOH强碱环境浸泡后为92.4℃。

结果表明,该纳米改性环氧粉末涂层在不同介质条件下的Tg均大于90℃,较高的Tg意味着相对好的抗腐蚀性能,以及在较高温度条件下的适用性。然而不同条件下的Tg仍存在一定的差异。研究表明,环氧涂层的玻璃化转变温度与环氧的分子结构、固化度、含水率等密切相关。因此,涂层经化学介质浸泡后,其分子链结构受到一定的影响,不同的Tg也反映出不同化学介质的作用程度不同。

2.2 涂层的耐腐蚀性能

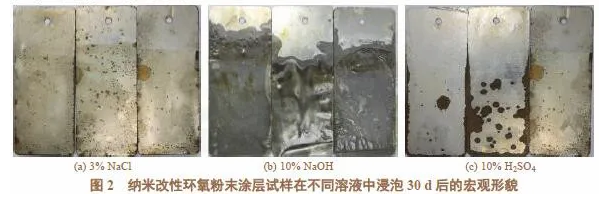

2.2.1 耐化学介质腐蚀

由图2可见,在3%NaCl溶液中浸泡30d后,涂层表面出现缺陷,而在10%NaOH溶液和10%H2SO4溶液中浸泡后均出现起泡或脱落现象。

2.2.2 耐工况腐蚀

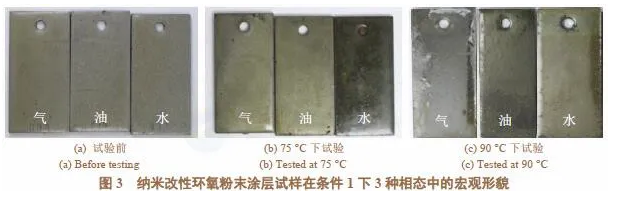

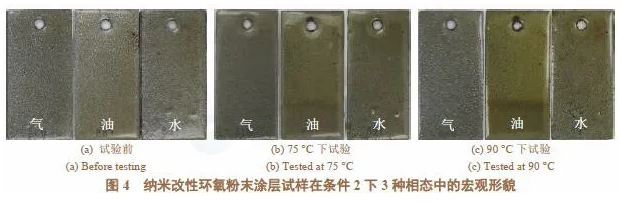

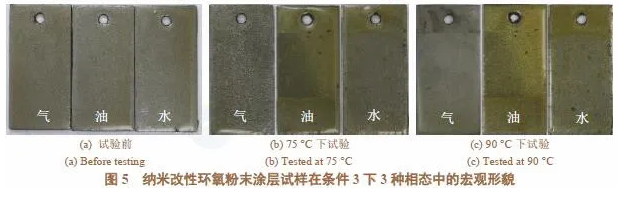

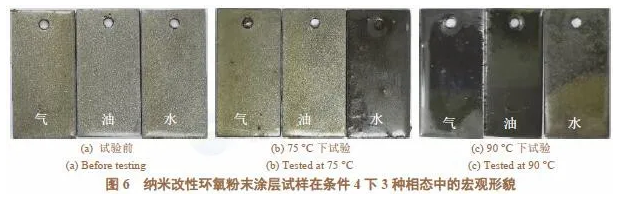

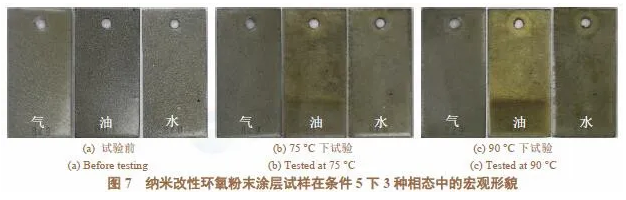

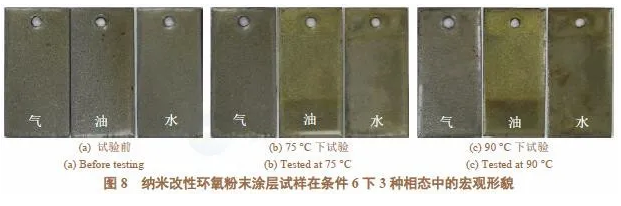

图3至图8为纳米改性环氧粉末涂层在表2工况条件下浸泡前、后的宏观形貌。

由图3可知,在条件1(流速0.5m/s)下,H2S主导的腐蚀环境中,涂层在油相、气相和水相中腐蚀后颜色均发生了变化,但表面完好,未出现鼓泡等缺陷。

由图4可知,在条件2(流速0.5m/s)下,H2S−CO2共存的腐蚀环境中,涂层在油相、气相和水相中腐蚀后颜色也都发生了变化,但表面依然完好。

由图5可知,在条件3(流速1.0m/s),CO2主导的腐蚀环境中,涂层在油相、气相和水相中腐蚀后颜色变化不明显,且表面完好。

由图6可知,在条件4(流速2.0m/s),H2S主导的腐蚀环境中,涂层在油相、气相和水相中腐蚀后颜色均发生了明显变化,但表面仍保持了良好的完整性,未出现大面积的鼓泡现象。

由图7可知,在条件5(流速2.0m/s),H2S−CO2共存的腐蚀环境中,涂层在油相、气相和水相中腐蚀后颜色发生了变化,但表面完整性依旧良好。

由图8可知,在条件6(流速3.0m/s),CO2主导的腐蚀环境中,涂层在油相、气相和水相中腐蚀后颜色变化不明显。

从涂层腐蚀试验后的宏观形貌可以看出,纳米改性环氧粉末涂层试样表面未出现鼓泡等缺陷,保持了良好的完整性,说明该涂层在所模拟的环境中具有良好的耐蚀性。

2.3 涂层的电化学阻抗谱特征

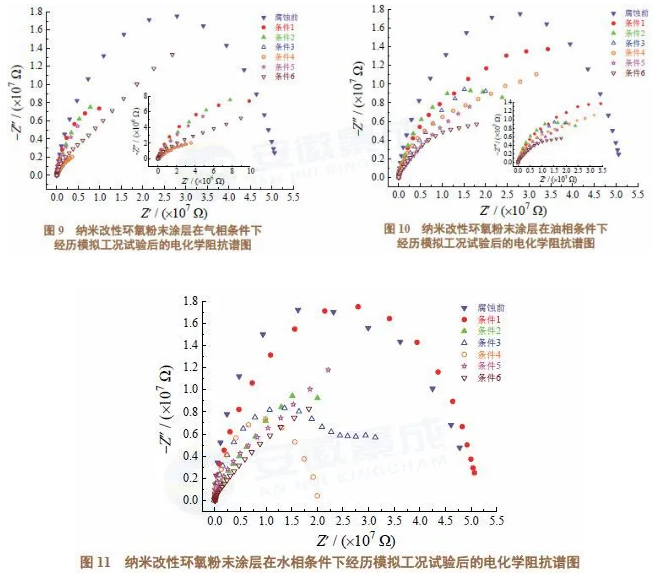

首先对纳米改性环氧粉末涂层进行模拟工况腐蚀试验30d,即在起始温度75℃条件下试验15d,取出观察后改变温度至90℃继续试验15d,然后对试样进行电化学测试,其分别在气相、油相和水相中试验后的电化学阻抗谱图如图9至图11所示。

腐蚀前后的Nyquist图主要由1个时间常数组成,个别条件下附带有1条尾巴。高频区的容抗弧与样品和电解液间的电荷转移相关,容抗弧越大,样品的耐蚀性越好。低频区容抗弧的呈现说明腐蚀性介质已传输到达涂层/基底金属界面,且基底金属开始被腐蚀,电化学反应是该腐蚀过程的控制步骤。圆弧半径逐渐减小,反映了基底金属的电荷转移电阻逐渐变小,说明金属的腐蚀速率逐渐增大,腐蚀越来越严重。

低频端所出现的代表扩散特征的Warburg阻抗意味着因纳米粉末的阻挡作用,涂层/碳钢界面腐蚀反应的传质过程可能成为整个腐蚀体系的速率控制步骤。而低频数据离散可能是局部腐蚀严重引起的弥散效应所致。

涂层试样在气相、油相、水相中经历6种条件腐蚀后的阻抗谱相比于未腐蚀的试样均明显减小,且在气相、油相和水相中变化趋势一致,说明涂层在气相、油相和水相腐蚀后的耐蚀性均降低,且规律一致。水相试样腐蚀后阻抗谱减小幅度最大,其次是油相试样,气相试样最小,说明涂层在水相的耐蚀性最差,其次是在油相,在气相中的耐蚀性相对最好。这与涂层失效机制是一致的。水相中有水分子和离子迁移,它们容易进入涂层内部引起失效,油相和气相中的离子相对少很多,腐蚀程度也就轻很多。总体而言,H2S主导的腐蚀条件下涂层的阻抗相对最小,其次是H2S−CO2共存腐蚀条件,CO2腐蚀条件下的阻抗最大,这与试样表面的颜色变化特征具有较好的一致性。另一方面,相同H2S/CO2分压的条件下,流速对涂层的耐蚀性几乎没有影响,这与金属材料的腐蚀特征有所不同,涂层属于有机高分子材料,在相当长的时间内表面几乎不会溶解产生腐蚀产物,而腐蚀介质是通过微孔进入涂层内部,流速的改变不会影响其离子迁移和交换速度,故流速的变化对涂层的腐蚀不会产生很大影响。

有研究表明:当体系中涂层电阻保持在108~109Ω·cm2时,金属有机涂层体系具有很好的防腐蚀性能;涂层电阻低于107Ω·cm2则表明体系的防腐蚀能力已下降;当涂层电阻降低到106Ω·cm2时,说明涂层对水等粒子的阻挡能力已经很低,在涂层/金属界面有可能发生电化学腐蚀反应。

纳米改性环氧粉末涂层在6个条件下的阻抗都在107~109Ω·cm2之间,如在油相中浸泡0、15、30、60、90d后涂层试样的电化学阻抗分别为7.3×109、4.5×109、1.9×109、7.2×108和5.3×108Ω·cm2,说明纳米改性环氧粉末涂层具有很好的耐蚀性。因电化学阻抗测试是在腐蚀后完整、无缺陷的涂层上测试的,故涂层腐蚀后未鼓泡或破损的位置还是具有良好的保护性能。

2.4 涂层的防腐机制

刘野等人认为涂层失效形式主要有以下3种:涂层与基体结合力(即涂层的粘接性)不好易导致其脱落;环境介质(酸、碱、盐等)的破坏使涂层丧失对基体的保护;Na+、Cl−等小半径离子通过涂层中存在的缺陷(如孔隙)而进行扩散,涂层电阻下降而造成电化学腐蚀。

目前,研究者们提出了涂层吸水后体积膨胀导致鼓泡,涂层包含气体导致鼓泡,电渗透导致鼓泡,以及渗透压导致鼓泡等失效机制,但没有一个机制能圆满解释与涂层失效有关的各种现象。相比较而言,渗透压与吸水体积膨胀联合效应导致涂层鼓泡可能更被普遍接受。

能够产生渗透压的物质是涂层/金属基体界面处的污染物,它们无处不在,很难避免。这些污染物可以是残留的亲水性溶剂,磷化或喷砂处理后残留的盐,大气中的SO2反应生成的SO24− 离子,油脂性物质,等等。半渗透性是产生渗透压的先决条件,而且提供半渗透性的膜必须具有足够的机械强度来抵抗渗透压力。无缺陷的涂层在不受外加电压的条件下,Cl−、HCO3− 、HS−等离子基本上是透不过的,但水是可透过的,因此满足半渗透的条件。而对于在涂层缺陷处发生的鼓泡,由于孔是物质传输的直接通道,因此孔的存在不利于形成渗透压,在有孔处本不应发生鼓泡。但实际上,在涂层中的微孔处却发生了鼓泡。研究表明,这是由于在孔处因腐蚀性介质容易达到金属基体表面而首先发生腐蚀,生成的腐蚀产物(如FeCO3和FeS)具有半渗透性,阻塞了孔的通道,并具有足够的机械强度来抵抗渗透压,因而具备了发生鼓泡的条件。

导致涂层鼓泡的因素较多,如基体表面处理不当,溶解于涂料内的气体随温度升高而释放,多孔性底材中残留气体,颜料或填料表面吸附了气体,液态腐蚀介质渗透到底材并与之发生反应等。但无论哪种或哪几种,涂层一旦具备鼓泡的条件,随着鼓泡的演化,涂层在管道基体表面的完整性将遭受破坏,形成“大阴极、小阳极”的状态,加速诱发管道腐蚀穿孔。

环氧树脂呈三维网状结构,外界侵蚀性离子易通过涂层的孔隙到达金属基体表面,引发电化学反应,降低其防腐蚀性能。研究发现,纯环氧树脂涂层随着浸渍时间的延长,低频阻抗不断降低,这一现象说明涂层表面的孔隙使涂层不能长时间阻止侵蚀性离子和水分子,涂层发生起泡或破裂,最终失效。

纳米材料与常规尺寸材料迥异,具有表面效应、小尺寸效应、宏观量子隧道效应等特殊性质,这使漆膜基料与填料之间的相容性和紧密性得到提高,从而形成结构更加致密、坚实且能有效延缓腐蚀介质向基材渗透的涂层,它们可作为增强剂被添加到涂层中,以提高涂层的物理阻隔性能。向环氧涂料中添加纳米粒子,可有效填补涂料的孔隙,降低孔隙率,使孔隙变细小,从而提高涂料的抗渗透性,达到更好的防腐蚀效果。

(1)所研究的纳米改性环氧粉末涂层在中性盐水、高酸和强碱中的玻璃化温度均大于标准要求的90℃。

(2)该涂层具有较好的耐化学腐蚀和耐油田现场工况腐蚀的性能,其中水相环境对涂层的耐蚀性影响较大,H2S对涂层失效的影响要比CO2大,而流速几乎不对涂层的耐蚀性产生影响。

(3)涂层试样在6种腐蚀条件下的气相、油相、水相中先后在75℃和90℃放置15d后的阻抗与未腐蚀时相比均明显减小,但仍大于107Ω·cm2。

文化传承紫荆绽放 三棵树亮相香港文博会

文化传承紫荆绽放 三棵树亮相香港文博会

再树全球绿色建筑新标杆 三棵树斩获“LEED ID+C铂金级”认证

再树全球绿色建筑新标杆 三棵树斩获“LEED ID+C铂金级”认证

从戈1到戈6,三棵树为何执着于戈壁挑战?

从戈1到戈6,三棵树为何执着于戈壁挑战?

涂料行业洗牌:阵痛中的产业新生!

涂料行业洗牌:阵痛中的产业新生!

彰显绿色发展新高度 三棵树发布首份ESG绿色发展白皮书

彰显绿色发展新高度 三棵树发布首份ESG绿色发展白皮书

双碳时代必看!这种 “会散热” 的涂料,让建筑穿上绿色 “空调衣”!

双碳时代必看!这种 “会散热” 的涂料,让建筑穿上绿色 “空调衣”!

建筑涂料:瞄准新材料赛道,开启行业新征程!

建筑涂料:瞄准新材料赛道,开启行业新征程!

守护珍稀物种崖柏 三棵树助力保护生物多样性

守护珍稀物种崖柏 三棵树助力保护生物多样性

破局与领航:国内民族自主品牌3C数码涂料的崛起之路!

破局与领航:国内民族自主品牌3C数码涂料的崛起之路!

有点多!9批次防水卷材抽查不合格!

有点多!9批次防水卷材抽查不合格!

源头替代驱动绿色转型:山东工业涂装行业VOCs治理成效显著!

源头替代驱动绿色转型:山东工业涂装行业VOCs治理成效显著!

欧盟资助计划:AI驱动合金涂料革命!

欧盟资助计划:AI驱动合金涂料革命!

中国家具涂料:迎来“量”到“质”的转型!

中国家具涂料:迎来“量”到“质”的转型!

工程机械涂料:行业复苏下的“隐形引擎”与技术升级新机遇!

工程机械涂料:行业复苏下的“隐形引擎”与技术升级新机遇!