应用分析

煅烧高岭土应用在水性涂料当中,可以大幅降低涂料生产成本,而水性涂料的研发可以消耗掉一部分高岭土成品及不合格产品,在降低涂料生产成本的同时也增加了高岭土的经济效益,同时减轻了因高岭土市场饱和带来的营销压力。

生产工艺

常规乳胶漆生产时分为分散、搅拌两大块工艺,分散是指用高速分散机或是砂磨机将配方中粉料高速分散,还原粉料的初始粒径;搅拌指的是将还原初始粒径后粉料加入成膜物质及一些助剂将其包裹,形成涂料,达到一种长期储存的目的。这个全部生产、包装过程一般需要3h才能完成,其中分散占40min左右涂料在线coatingol.com。为了提高生产效率,降低生产能耗,同时可以更快地给户提供合格产品,结合实际生产经验,对旧生产工艺进行创新改革。

此次实验主要以分散时提高分散效率,缩短分散时间为目的。

高速分散时,一般先投入无机增稠粉末,预分散30min,合格后加入粉料分散30min,检验。因无机增稠粉末遇水后溶胀体积变大,容易形成胶团,所以平时生产时都单独分散,等增稠粉末完全分散开后才进行下一步生产,其中分散无机增稠粉末占用大量时间,实验利用利用无机增稠粉末遇到碱会加速溶胀分散这一特性,在投料时,将其先与粉料混和一同加入到分散釜中高速分散,同时在分散过程中加入碱类助溶胀助剂,这样即可以省掉单独分散无机增稠粉末的半小时,又能满足产品指标,不形成胶体团聚,为生产节约半小时时间。

同时每生产一吨乳胶漆可以节约半小时电耗,按照生产分散电机最小30kW计算,每生产一吨乳胶漆节约半小时分散时间,大约可以省15kW·h,因涂料生产一般是在早晨8点至下午17点,按生产用电峰值、谷值平均电费0.53元/kW·h计算,每生产1t乳胶漆可以节省7.95元电费,一年按计划1万t生产量,可节约7.95万元。

此实验已在生产线试用,效果显著,操作方便、快捷,如果按全年生产量核定,不仅可以节能降耗,而且生产迅速,送货及时,可以为客户带来一定的效益,工地用工一般都以日工或是平米工计费,如果送货及时会给客户节约用工费用。

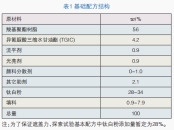

生产配方工艺

水性涂料生产工艺中钛白粉作为最重要的白色颜填料,主要提供着色力及遮盖力,但是因近几年化工行业原材料价格疯涨,金红石型钛白粉的价格从2015年的8000元/t如今已紧近2万元/t大关,直接影响涂料成本。

而高岭土在水性涂料中的应用为水性涂料降低成本起到关键的作用。

高岭土是以高岭石为主要成分的黏土,是带有结晶水的无机硅酸盐,质软、有滑腻感,较易分散水中。煅烧高岭土是以优质的高岭岩为原料经精选、研磨、除杂、煅烧等工艺制备而成。其特点是白度高、分散性好、遮盖力强,可以代替部分钛白粉,如配合钛白粉使用,其综合效果不变并可降低成本。

通过实验论证,高岭土在涂料中的应用提高了其漆膜不透明度,并使涂料光学性、耐磨性及稳定性均有了提高。

在调试过程中,添加煅烧高岭土的乳胶漆漆膜遮盖力普遍提高,这种情况当然不排斥煅烧高岭土对钛白粉的稀释作用,但重要的是加入煅烧高岭土后,涂膜的空隙度有很大的提高,另外煅烧高岭土的超细颗粒的水分散体对光有很强的折射效果,所以在加入煅烧高岭土以后,湿的漆膜也有一部分遮盖。

随着煅烧高岭土添加量的增加,涂料干膜遮盖力明显提高,耐水性、耐碱性没有明显变化,耐洗刷性有一定的提高,所以煅烧高岭土添加到水性涂料体系中对漆膜及整个涂料体系有着特殊的意义。其次,随着煅烧高岭土添加量的增大,钛白粉用量可以适当降低,在不影响漆膜遮盖力的前提下,降低生产成本。

生产设备

新项目设备及工艺设计打破传统设计理念,利用自然科学,结合实际情况,在厂房固定空间的情况下,采用三层平台式生产工艺,最大限度地利用有效空间,而且平台式的结构使设备相互并联在一个整体上,缩短操作半径,美观整洁。整体设备分为纯水机组、助剂配料站、负压输料机组、卧式真石漆生产工段、水性建涂内墙乳胶漆无菌生产、外墙乳胶漆生产工段、水性工业漆生产工段、VOC吸附塔、污水处理站、粉尘收集环保机组等7大工段。各工段相互连接,可单独启动,也可以串联复合使用。

(1)纯水机组,日产纯净水10t供生产使用,纯水比起生活用水应用在涂料当中不易产生霉变,因大部分矿物离子被过滤出去,可使产品性能更加稳定,储存长久。

(2)乳胶漆、真石漆设备全部采用分散釜顶部自重下料工艺;传统的投料方式为负压吸料,通过分散釜底部进料。具体操作先用负压机组将分散釜抽为真空状态,使得釜内负压一般维持在0.06MPa,形成一个内在吸力,打开连接投料小斗及分散釜的阀门,将物利用负压吸力吸入到分散釜内。

由于生产工艺的限定,吸料前釜内已投有生产用水和助剂,而物料必须底部吸入,所以控制不好阀门,会使水乳倒流至分散釜底部的管道内,清洗繁琐,给生产带来诸多不便。而新设备改为顶部自重投料,则是将投料平台建在设备上面,将投料小斗与分散釜连接,靠物料自身重力直接落入分散釜中,这种设计方案,一名操作工便可完成,既节省投料时间,又不用负压泵等辅助设备,节省了一部分电费。

旧设备举例:生产一吨乳胶漆投料工段通常需要45min,每次投料时最少需要2名操作工完成,一人投料,一人控制阀门,以防釜内负压不够形成回流;而一台负压泵通常为22kW,投料时开启45min,耗电约16.5kW·h,按生产用电平值0.5元/kW·h,产生8.25元费用。

新设计投料方式,只用一名投料工即可完成投料任务,也不用担心负压不够水乳回流的情况发生,新设计设备只用20min就可以完成投料,因投料时必须启动分散釜以防物料压机,一台1t分散釜功率为30kW,用新设备生产还可以节约20min分散时间,因此可以节约10kW·h电,约节约5元电费,加上负压机组省的8.25元,每生产1t乳胶漆可以节约13.25元,按照年产3000t乳胶漆计算,全年可以节约约4万元。

(3)真石漆釜旧设备主要生产工艺分为两部分,一是将水乳用落地式分散机分散好,用叉车将分散好的水乳拉缸挑起投入到卧式搅拌釜中,再用叉车叉起彩砂,人工投到搅拌釜中,按照现有30t真石漆搅拌釜举例。

生产包装30t真石漆最少需要3d时间:分散水乳需要1.5d,投彩砂6h,包装1d;而新生产线改为联动生产模式,配备5t大型水乳分散釜,气动隔膜泵联通30t真石漆搅拌釜,水乳一次成型,泵进30t搅拌釜,投砂则是采用提升机先将彩砂提至三楼投料平台,利用小型行吊,提至投料口,省时省力,原先需要1d投砂时间,现设备只用3h可以完成投砂,分散水乳12h,现设备只用5h完成,而之前8h包装时间,现改用灌装机,三个下料口同时包装时,20min可以包装3t,30t只用3.5h完成。联合作业的情况下,生产包装30t只用12h完成。

经济效益

(1)假设一项目的实施,按年生产水性环保涂料10000t,乳胶漆3000t,一年可以创造营业额2400万,创造利润720万元。真石漆7000t,每年可以创造营业额3150万,创造利润945万元,年增总利润1665万元。

(2)根据年产量3000t生产能力计算,每生产一吨水性涂料可以节约2.5%的钛白粉合计大约25kg,需要添加50%的高岭土合计约50kg。按现在化工材料市场均价金红石型钛白粉售价为19元/kg,涂料级高岭土售价为1.8元/kg计算可得生产1t涂料可以节约475元钛白粉,增加90元高岭土费用。

低温高边缘防护粉末涂料在矿山机械应用开发

低温高边缘防护粉末涂料在矿山机械应用开发

存量时代的社区焕新样本:三棵树“马上住”如何走向万店网络

存量时代的社区焕新样本:三棵树“马上住”如何走向万店网络

为机器人“穿衣”——涂层材料的新战场!

为机器人“穿衣”——涂层材料的新战场!

500户乡镇藏着百万级市场!仿石漆正引爆“乡村颜值经济”新蓝海!

500户乡镇藏着百万级市场!仿石漆正引爆“乡村颜值经济”新蓝海!

辐射制冷涂料开启建筑节能“无电降温”新纪元!

辐射制冷涂料开启建筑节能“无电降温”新纪元!

马年马上住加速开跑!三棵树1+N发布会暨苏州15店开业同庆

马年马上住加速开跑!三棵树1+N发布会暨苏州15店开业同庆

设计师视角解读防水新国标!

设计师视角解读防水新国标!

政策利好!防水卷材相关条目纳入新版鼓励外商投资目录

政策利好!防水卷材相关条目纳入新版鼓励外商投资目录

海工装备防腐挑战与解决方案:高性能环氧涂料全面解析!

海工装备防腐挑战与解决方案:高性能环氧涂料全面解析!

粉末涂料有望保持不俗的年均复合增长!

粉末涂料有望保持不俗的年均复合增长!

海洋防污涂料性能评价技术的研究进展

海洋防污涂料性能评价技术的研究进展

铝型材低温固化白色高光粉末涂料制备及性能研究

铝型材低温固化白色高光粉末涂料制备及性能研究

省工业和信息化厅关于印发《江苏省绿色工厂绿色工业园区梯度培育及管理实施细则》的通知

省工业和信息化厅关于印发《江苏省绿色工厂绿色工业园区梯度培育及管理实施细则》的通知

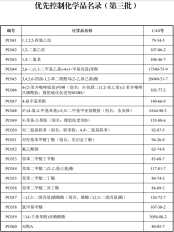

双酚A等23种类化学品,被列入优先控制化学品名录!

双酚A等23种类化学品,被列入优先控制化学品名录!