摘要:本文研究了常见抗氧剂及复配对粉末涂料涂层的耐热性能的影响,考查了在不同温度下涂层的外观、保光率、黄变指数的变化,初步探讨了粉末涂层的耐热机理。

1、前言

粉末涂料作为一种无溶剂环保类涂料在五金家具、门窗、护栏、幕墙、汽车零部件等领域获得了广泛的应用,在中国每年以10%以上的速度增长。

这些都与粉末涂料的制备简单、喷涂高效、经济环保、性能优越有关涂料在线coatingol.com。抗氧剂作为一种常见的助剂在高分子材料领域获得了广泛的应用。

主要用于塑料成型、橡胶加工、树脂合成过程中的抗氧化,在提高材料的使用寿命、减少材料的老化方面起到了重要作用。

在粉末涂料领域中,抗氧剂常作为提高体系的耐候性、热固化中的耐黄变性而加以使用,而单独用来提高涂层耐热性能的研究比较少。

另外,随着粉末涂料在电饭煲、微波炉等方面的应用,行业对粉末涂层的耐热也提出了较高的要求。目前,常规的聚酯树脂的耐热性能较差,很难满足市场需求。

本文合成了一种应用广泛的粉末涂料用TGIC 固化型聚酯树脂,并在树脂中添加不同用量的主辅抗氧剂,通过考查高温下固化后粉末涂层的耐热性能的变化。

研究了抗氧剂在耐热性能的影响,为制备耐热性能较好的粉末涂料及聚酯树脂提供了参考。

2、实验部分

2.1 主要原料

对苯二甲酸、间苯二甲酸、新戊二醇,抗氧剂1010、抗氧剂168、TGIC、钛白粉、硫酸钡、流平剂、安息香,均为工业用品。

2.2 仪器设备

自制100 升合成反应釜、差式量热扫描仪(德国耐驰公司)、REL 锥板粘度计(英国Research Equipment(London)公司)、SLJ-30AF 双螺杆挤出机(烟台东辉粉末设备有限公司)、高压静电喷涂设备(佛山市南海大步喷塑综合厂)、高温烘箱(广州爱斯佩克环境仪器有限公司)、QUV 紫外光人工加速老化仪(Q-Lab Corporation)、STA6000 同步热分析仪(PerkinElmer)

2.3 树脂的合成

把各种多元醇、多元酸单体以及酯化催化剂按配比加入到100 升合成反应釜内,打开搅拌器,升温到250℃左右,反应至95%酯化水馏出,再加入酸解剂,反应至树脂透明后真空缩聚。

再加入不同用量的抗氧剂,搅拌均匀后出料,得到端羧基聚酯树脂,树脂的酸值为33mgKOH/g 树脂,熔融粘度为5000mpa.s(200℃),玻璃化转变温度为66℃。

2.4 粉末涂料及涂层的制备

制备粉末涂料的工艺流程:经过配料、预混合、熔融挤出、冷却压片、破碎、粉碎过筛即可得到一定粒径的粉末涂料产品。经过静电喷涂在冷轧钢板上,在200℃下烘烤10min即得涂层样板。

2.5 耐热性能测试

将喷好的粉末涂料铁板,放入高温恒温烘箱,分别在230、250、270℃下进行耐热实验。

2.6 热失重分析

取20mg左右制备的粉末涂料,先以50℃/min的速度快速升到200℃,恒温停留10min,然后采用采用10℃/min的速度升到600℃。

3、结果与讨论

3.1 不同主抗氧剂用量对耐热性能影响

在聚酯树脂合成中,受阻酚类作为一种高效抗氧剂获得了广泛应用。由于受阻酚抗氧剂1010熔点较高,分子量较大,挥发性与迁移性低,具有较好的耐热性能。

本文选用了抗氧效率较高的主抗氧剂1010试验。为了考查抗氧剂对体系的耐热性能的影响,分别研究了在230℃、250℃、270℃下烘烤0.5~2h、聚酯树脂中抗氧剂含量由0~5%下涂层外观性能的变化。

图1~3分别为不同温度下,不同抗氧剂用量对粉末涂层的保光率与耐黄变指数Δb 的影响。

由图1可知,在230℃下,2h以内涂层的保光率基本保持稳定,含有抗氧剂的涂层在高温下破坏较少,黄变指数基本在1.5以下。

而不含抗氧剂的涂层在230℃/0.5h 后出现部分降解,1h后出现起泡等严重降解,黄变指数上升较快。用量为0.7%时,涂层在1.5h以内黄变指数为0.5以下,基本没变色。

由图2可知,在250℃下,抗氧剂对涂层的保护作用明显。不含有抗氧剂的涂层在0.5h以内出现严重降解,1h后保光率解到20%以下,涂层表面几乎完全降解;

抗氧剂用量在0.5%以上的涂层耐热时间有所延长,其中用量在1~5%的涂层在1.5h 以内涂层的保光率基本保持稳定,基本无降解,但黄变指数基本在3~6之间。

1.5h后用量在3%以下的出现严重降解,黄变指数上升较快。用量为3~5%时,涂层外观降解不明显,但黄变严重,指数在6以上。

由图3可知,在270℃下,抗氧剂对涂层的保护作用时间明显降低,0.5h后耐热的黄变指数即达到3以上。

不含有抗氧剂的涂层在0.5h以内完全降解,抗氧剂用量在0.5~1%的在1.5h内完全降解,1h后保光率解到20%以下;

抗氧剂用量在3%以上的涂层在1.5h以内保光率变化不大,但黄变严重,指数基本在8以上,2h后表面出现较严重的降解,黄变指数上升快。

由以上实验表明,当抗氧剂1010用量达到1%以上时,可以起到明显的抗高温氧化作用,用量越大,耐高温的时间越长。

而当用量不足1%时,抗氧剂对聚酯基体的保护作用有限,但对230℃下耐黄变性能改善明显。

3.2 主辅抗氧剂组合对耐热性能影响

考察主抗氧剂1010与辅抗氧剂168搭配对耐热性能影响,按照2%的总用量,分别研究主辅抗氧剂比例分别为1:2、1:1、2:1不同的比例搭配(主抗氧剂的含量分别为0.7%、1%、1.3%),考查涂层的耐热变化。

图4~6分别采用抗氧剂复配后制备的树脂制备的粉末涂层在230~270℃下的耐热性能,由图可知在230℃下,涂层的保光率和耐黄变均相差不大,辅抗168 含量较高的涂层黄变指数要低一点;

在250℃下,比例为1:1,2:1 的组份,保光率与黄变指数比较相近,辅抗氧剂168含量较高的涂层黄变指数仍要低一点;

在270℃下,0.5h 后出现严重降解,比例为1:1,2:1 的组份耐热性能明显要优于1:2,黄变指数相当,表明在较高的温度下主抗氧剂的含量越高,涂层的耐热性能越好。

对比图4~6 与图1~3 可以看到,在230~250℃下,同样的主抗氧剂1010用量下(0.7%、1%),辅抗氧剂168的加入可以明显降低耐热抗黄变指数,在270℃下,当主抗氧剂与辅抗氧剂搭配可以提高抗老化时间,但黄变指数变化不明显。

3.3 耐热机理分析

在抗氧剂体系中,受阻酚类和亚磷酸酯类抗氧剂为应用最常见的抗氧剂品种,分别作为主辅抗氧剂加以使用,在聚合物自动氧化现象中分别起到自由基捕捉剂和过氧化氢分解剂。

聚酯粉末涂层的降解与大多数聚合物相同,高温热氧作用下采用分子均裂的方式进行,生成大量的聚合物自由基和过氧化氢自由基。通过加入抗氧剂可以有效抑制自由基反应的进行,从而提高体系的耐热性能。

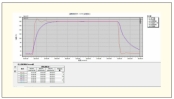

图7为不同抗氧剂用量树脂制备的粉末涂料热重分析图。由图可知,粉末涂层在375℃失重5%,在400~425℃之间发生了剧烈的降解,在425℃失重约45%,550℃降解完全,剩下的主要为残碳和无机填料。

考察230℃~400℃,可以看到抗氧剂用量越多的涂料,初期的热降解损失反而越大,而且在超过350℃的后涂层的热失重速度加快。

这主要是抗氧剂在高温下捕捉热氧化产生的自由基的同时,自身也开始挥发或损

失,从而抗氧剂用量越大损失的越多。

考察400℃~500℃,可以看到抗氧剂用量越多的涂料,残留成份的保持率越高,这表明在超过400℃的高温后,抗氧剂对降解后形成有机残碳层有明显的促进作用,抗氧剂含量越高,残碳含量越高。

总体上来说,抗氧剂抑制了涂层的热氧化,延长了涂层在高温下的耐热时间。

另外,从图8还可以看到,同样失重5%,主抗氧剂1010损失的温度约为325℃,辅抗氧剂168 约为250℃,涂层的约为375℃,耐热性能涂层>主抗氧剂1010>辅抗168。

因而在抗氧剂复配耐热的过程中,可以发现在250℃之前的温度,辅抗氧剂168 的作用明显,但在270℃时,辅抗氧剂168 作用不明显。

4、结论

(1)在TGIC 固化型聚酯树脂中加入抗氧剂可以有效提高粉末涂层的耐热性能,树脂中加入1~3%的用量对涂层在230℃~270℃耐热性能有较大的改善作用。

(2)主抗氧剂1010 与辅助抗氧剂168 复配比例为1:1 时具有较好的协同效应,能够提高涂层的250℃以下的耐热性能;在250℃以上时,辅抗氧剂168 耐热性能不明显。

(3)抗氧剂在粉末涂料的耐热中,随着时间的延长会逐渐消耗和损失,耐热的温度越高,消耗与损失的越快,抗氧剂用量超过5%时,对涂层的高温下的热氧抑制程度增加不再明显。

美俪嘉科技集团2026年会启幕:以拼搏之姿共赴荣光新程

美俪嘉科技集团2026年会启幕:以拼搏之姿共赴荣光新程

“中国绿”引多国瞩目!三棵树获全球666+媒体报道

“中国绿”引多国瞩目!三棵树获全球666+媒体报道

三棵树入选“2025年度中国消费名品名单”

三棵树入选“2025年度中国消费名品名单”

低温高边缘防护粉末涂料在矿山机械应用开发

低温高边缘防护粉末涂料在矿山机械应用开发

存量时代的社区焕新样本:三棵树“马上住”如何走向万店网络

存量时代的社区焕新样本:三棵树“马上住”如何走向万店网络

为机器人“穿衣”——涂层材料的新战场!

为机器人“穿衣”——涂层材料的新战场!

500户乡镇藏着百万级市场!仿石漆正引爆“乡村颜值经济”新蓝海!

500户乡镇藏着百万级市场!仿石漆正引爆“乡村颜值经济”新蓝海!

辐射制冷涂料开启建筑节能“无电降温”新纪元!

辐射制冷涂料开启建筑节能“无电降温”新纪元!

马年马上住加速开跑!三棵树1+N发布会暨苏州15店开业同庆

马年马上住加速开跑!三棵树1+N发布会暨苏州15店开业同庆

设计师视角解读防水新国标!

设计师视角解读防水新国标!

政策利好!防水卷材相关条目纳入新版鼓励外商投资目录

政策利好!防水卷材相关条目纳入新版鼓励外商投资目录

海工装备防腐挑战与解决方案:高性能环氧涂料全面解析!

海工装备防腐挑战与解决方案:高性能环氧涂料全面解析!

粉末涂料有望保持不俗的年均复合增长!

粉末涂料有望保持不俗的年均复合增长!

海洋防污涂料性能评价技术的研究进展

海洋防污涂料性能评价技术的研究进展