引言

随着汽车行业步入存量市场,行业内的竟争愈加激烈,消费者对汽车外观质感的关注度越来越高,对汽车涂装也提出了更高的要求。电泳涂层作为汽车外观实现绚丽多彩的第一道涂层,对汽车外观质感的达成及防腐性能的保证至关重要,而电泳流痕对商品性及防腐性能影响巨大,可以称为涂装领域的绊脚石。

电泳流痕受车身结构设计、钣金间隙、生产工艺管控等多方面的综合影响,对涂装生产管理、品质管控都有着较大影响,是涂装领域的一大难题涂料在线coatingol.com。本文以电泳流痕的形成原因、影响因素及不利影响等三方面作为切入点,闸明常见的白车身电泳流痕的部位及基本对策并针对窗框总成开展详细的论述,阐明在结构设计、生产制造等方面的策略及措施。

01 电泳流痕的产生及影响

1.1电泳流痕的产生及影响因素

车身经过涂装电泳后,各部位钣金的腔体及缝隙内的电泳积液若未能完全排出或清洗干净,在烘烤的过程中电泳积液则可能会溢出或飞溅至外观面形成电泳流痕,其产生的原因受多方面因素影响。

1.1.1钣金结构

钣金结构设计是造成电泳流痕的关键因素,包括钣金搭接结构及车身点焊胶涂布规格等方面。钣金是否存在兜液的结构,是否具备足够的沥液孔或凸台,点焊胶涂布与钣金是否形成半封闭的空腔,这些都是电泳流痕的风险源。

1.1.2 钣金间隙

钣金缝隙内液体流动性差,电泳后水洗难以彻底冲洗干净.造成钣金缝隙内积聚着浓度较高的电泳液而钣金缝隙的大小直接影响积液量及后期电泳流痕的严重程度。

1.1.3 槽液参数

电泳槽液的固体含量、超滤系统的更新能力、UF、纯水洗洁净度及更新、烘烤前的空气吹扫等都会不同程度地影响电泳流痕。

1.2 电泳流痕的不利影响

1.2.1对漆膜外观影响

车身外观面的电泳流痕形成凸起的条状印迹。如不返修打磨,面涂喷涂无法将其平整覆盖,形成更加明显的凸起,严重影响外观商品性

1.2.2 对返修的影响

对流痕的打磨处理会破坏电泳涂层的完整性,严重时甚至破坏至钣金面,需采用修补防锈漆处理,影响车身防腐性能。而打磨产生的粉尘会导致面涂颗粒,返修会造成防锈性能下降、成本增加的后果。

不管返修与否都会有不同程度的弊端,所以对电泳流痕不良的预防和改善势在必行。

02 电泳流痕多发问题与基本对策

电泳流痕多发于车身各个部位,常见的有门盖包边、门盖较链、尾盖流水槽、车门窗框等区域,下面简要说明相关的基本对策。

2.1 门盖包边

形成原因:受门盖内外板包边间隙大小及折边胶涂布规格综合影响,包边缝隙内存在狭小空腔形成的电泳积液造成流痕不良。

基本对策:调试煤装滚边或压边设备,使得包边间隙尽可能减小并配合折边胶涂布规格(涂胶距离、胶径大小)填充空腔减少积液量。

2.2 门盖较链

形成原因:受较链结构样式、链贴合面精度、焊装黑胶涂布品质等方面影响,较链本体或贴合面会有局部积液,造成流痕。

基本对策:

1)较链本体结构上必须不能存在积液空腔。

2)较链安装面需平整、黑胶涂布量足以完整填充贴合面。

2.3 尾盖流水槽

形成原因:

1)车顶流水槽末端或侧围焊缝间院积液,烘烤后流出。

2)尾盖顶部造型 R 角处黑胶封堵间隙效果不佳,积液滴落。

基本对策:

1)管控尾盖流水槽周边煤缝间隙大小及黑胶涂布规格,减小空腔。

2)管控尾盖总成黑胶涂布质量。

2.4 车门窗框

车门窗框上条采用辊压工艺成型,由于积聚在窗框上条腔体内的电泳积液无法顺畅排出,烘烤后电泳积液从搭接缝隙处溢出或飞溅到外观面。

银金结构设计改善腔体内流通性,形成有效的排液通道,消除电泳积液溢出到外观面。

03 窗框电泳流痕不良及改善策略

3.1 窗框电泳流痕发生位置

不良发生的位置为窗框上条前后两端锯切口处和窗框上条与 B/C 柱拼焊位置的孔隙处,这两处的电泳流痕发生率高、流痕长、颜色深,因钣金造型复杂凸不平,返修打磨极其困难。

3.2 改善策略

3.2.1 结构设计优化

1)窗框上条流痕对策

窗框上条狭长的腔体内的积液,无法通过电泳后的冲水清洗或空气吹扫方式改善,唯有从设计源头上减少积液产生或改善排液效果。电泳过程中车身是浸泡在电泳槽中进行,受液压的作用窗框腔体内有电泳液从饭金缝隙渗入,积液的形成是无法避免也是不可控的,因此只能从改善狭长腔体排液效果方向着手。

首先,可以调整辊压上条的腔体间隙,扩大流动通道,以改善积液的流动性,图 1 为某车型窗框上条断面图.在满足结构强度的前提下,尽可能放大标识位置间隙可有效改善狭长腔体内积液流动性。

图1 某车型窗框上条断面

其次,上条腔体内积液需要有效的排出口,这是不可或缺的一环。按窗框的装饰方式,我们可以将窗框结构分为装饰板窗框和贴膜窗框两大类,其结构设计上存在很大差异,现针对该两种分别阐述排液口的设计情况。

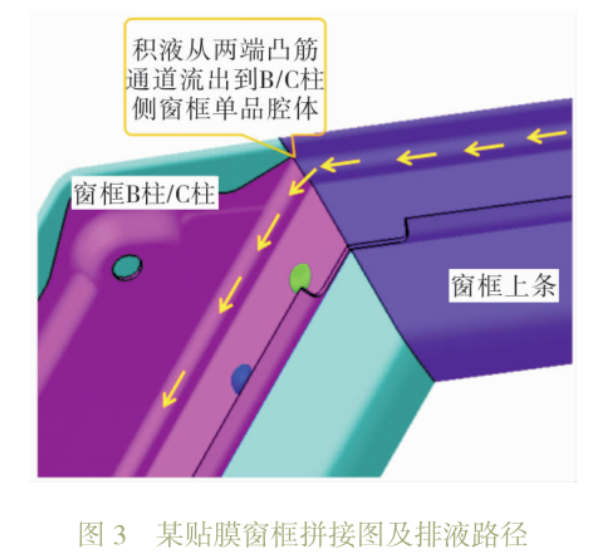

图 2 为某装饰板窗框拼接图,其窗框上条两段锯切口外露(不与 B/C 柱饭金拼接)已有效形成排液口上条腔体积液可从图示路径排出;图3为某贴膜窗框拼接图,其街框上条两段锯切口必须与B/C 杜完全拼接,积液无法直接向外排出.必须与 B/C 柱饭金形成内部的排液通道,经 B/C 柱内腔往车门腔体排液。

至此,对于不同窗框结构类型,上条腔体的排液疏通的不同实现方式已很清晰,在饭金结构设计细节方面必须充分考虑。

图 3 某贴膜窗框拼接图及排液路径

2)B/C柱腔体流痕对策窗框的 B/C 柱侧的结构设计,可大致分为图4所示3 种方案,在电泳流痕预防角度来看方案1最优方案3最差。方案1设计上减少了饭金焊接贴合面,规避了贴合面流痕风险。

图 4 B/C 柱侧窗框内板搭接结构及影响

除此以外,方案D方案2结构下的窗框内板与车门内板的搭接关系对电泳流痕也有重大影响。如图 5所示.B/C柱侧的窗框内板如不延伸至车门内板内侧,B/C 柱的积液在特定条件下将从修边口处溢出流淌至车门内板区域,产生不必要的不良返修。如将 B/C 柱窗框内板延伸如车门内板内侧,即使积液溢出也只是涉及车门腔体内.无需对应。

3.2.2 生产精度控制

生产精度控制是实现设计的依托,对于流痕质管有重大意义。窗框辊压上条断面间隙大小的实际精度及波动,决定腔体积液流动是否通畅;上条与 B/C 柱拼接位置精度偏差,决定内部排液通道是否完整有效(如果零件产生错位,上条积液会直接从拼接位置露出的孔隙飞溅喷出,产生大范围流痕不良)。除此以外,窗框也有包边工艺设计,如果局部位置存在包边间隙大也会形成固定的电泳流痕点,加剧问题处理难度。为此.零件供应商必须在加工工艺流程及工装定位设计方面充分检讨精度管控和一致性保证措施。

3.2.3 电泳工装辅助

有时,电泳流痕的改善需生产线配合一定的辅助工装去实现。例如,装饰板的窗框上条两端锯切口就是排液口,若该排液口正下方为车门外板或者侧围跨板区域,则积液排出滴落会形成衔生的电泳流痕缺陷,这亦是无法接受的,为此则需针对该位置设计小型导流片工装,将上条的积液引流到门内腔,避免不良发生。

如果 B/C 柱侧腔体内积液往车门内腔流动至门内板锁扣处,会有一定概率下滴落至侧围踏板形成流痕不良,同理,可在车门内板锁扣处加装导流片预防。

04 结语

综上所述,窗框电泳流痕改善策略需结合具体的窗框样式选取不同的疏通、引流方案,必须全面系统地考虑各单品的结构设计、焊接匹配关系和精度管控,从源头上预防。综合车身设计、生产精度、工艺工装优化等方面多管齐下才能更高效、更精准地预防和改善,消除生产阻碍和隐患.打造品质更高、外观质感更佳的涂装车身。

美俪嘉科技集团2026年会启幕:以拼搏之姿共赴荣光新程

美俪嘉科技集团2026年会启幕:以拼搏之姿共赴荣光新程

“中国绿”引多国瞩目!三棵树获全球666+媒体报道

“中国绿”引多国瞩目!三棵树获全球666+媒体报道

三棵树入选“2025年度中国消费名品名单”

三棵树入选“2025年度中国消费名品名单”

低温高边缘防护粉末涂料在矿山机械应用开发

低温高边缘防护粉末涂料在矿山机械应用开发

存量时代的社区焕新样本:三棵树“马上住”如何走向万店网络

存量时代的社区焕新样本:三棵树“马上住”如何走向万店网络

为机器人“穿衣”——涂层材料的新战场!

为机器人“穿衣”——涂层材料的新战场!

500户乡镇藏着百万级市场!仿石漆正引爆“乡村颜值经济”新蓝海!

500户乡镇藏着百万级市场!仿石漆正引爆“乡村颜值经济”新蓝海!

辐射制冷涂料开启建筑节能“无电降温”新纪元!

辐射制冷涂料开启建筑节能“无电降温”新纪元!

马年马上住加速开跑!三棵树1+N发布会暨苏州15店开业同庆

马年马上住加速开跑!三棵树1+N发布会暨苏州15店开业同庆

设计师视角解读防水新国标!

设计师视角解读防水新国标!

政策利好!防水卷材相关条目纳入新版鼓励外商投资目录

政策利好!防水卷材相关条目纳入新版鼓励外商投资目录

海工装备防腐挑战与解决方案:高性能环氧涂料全面解析!

海工装备防腐挑战与解决方案:高性能环氧涂料全面解析!

粉末涂料有望保持不俗的年均复合增长!

粉末涂料有望保持不俗的年均复合增长!

海洋防污涂料性能评价技术的研究进展

海洋防污涂料性能评价技术的研究进展