粉末涂料双组份聚酯消光产品的消光原理:利用快速组份产品和慢速组份产品在固化过程中的凝胶时间不同,熔融固化后会形成微观粗糙表面,这种表面对光有漫反射,从而能起到降低光泽作用。

双组份聚酯消光产品光泽一般适用范围是在15%-40%@60°。

通过对光泽影响因素的分析,提供一些借鉴:

1、设计稳定光泽的双组份聚酯配方

2、生产过程中控制双组份聚酯消光产品一次光泽合格

3、提高应用过程中光泽稳定性涂料在线coatingol.com。

双组份消光聚酯产品光泽不稳定的成因及控制

1 两组分比重和带电性能:

设计要求尽量一致,确保粉末喷涂过程中不会由于比重和带电性差异造成喷涂分离,主要是:树脂和固化剂的总量一致性;树脂带电性能力一致性;颜料料助剂品种和含量的一致性

2 原材料选择和控制:

1、根据产品的性能和成本要求合理选择质量稳定的树脂供应商,如DSM、湛新、神剑、擎天树脂供应商等,需要注意的是不同供应商的原料除价格差异外。

在流平、老化、耐水煮、转印效果、最终光泽等方面也是略有差异的,可以自行测定后选择合适的树脂树脂。

2、进料检验:有条件的可以检查每批树脂的酸值和粘度等,要求一致性,特别是有些粉末生产厂家特别关注价格选择了国内中小型树脂供应商的原料。

3 生产过程中挤出组份和清机树脂的影响:

挤出过程中前面清机树脂的残留会影响粉末组份的凝胶时间变化,造成快速和慢速组份在生产粉碎过后进行混合时出现光泽变化。采取清机树脂和后面要生产产品的主树脂一致可以有效的防止被影响。

4 粉末挤出温度的控制:

由于双组份产品是通过凝胶时间差异的原理控制光泽的,每批产品挤出温度控制需一致。另外挤出温度不宜过高,过高的情况下,涂膜表面会出现光泽不柔和、流平变差的现象。

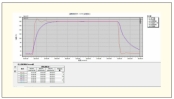

5 生产过程中不同组分凝胶时间的检测和控制:

挤出过程检验中,不同组份的凝胶时间检测非常有必要,同类型组份产品的凝胶时间需在一定的合理范围内,范围不能宽,若不在范围内,需要检查原因并处理。

注意检测前确保检测仪器凝胶仪的温度准确性,可用红外温度测定仪测试区域的实际温度是否正确,确保每次测试的条件一致。

6 粉碎工艺粒径的控制:

避免先进行片料混合后粉碎。由于不同组份树脂的粉碎性是有不同的,混合粉碎会造成实际粉碎出的不同组分的粉末粒径不同,易引起喷涂过程中的分离不稳定造成光泽不。

双组份聚酯产品现场应用光泽不稳的原因和控制

1 应用喷枪和生产检验喷枪工艺的差异:

虽前面配方设计和生产过程中的控制使双组份粉末的施工性相对会稳定,但不可能控制的非常理想化。

另外,不同品牌喷枪条件还是会有差异的,应用喷涂时会产生不同组份产品的上粉效果不同,从而影响最终的光泽。可以后混添加一定比例的微粉化蜡来减弱喷涂的分离情况。

2 存储温度和时间的影响:

由于双组份聚酯产品是快速组份和慢速组份混合在一起存储的,其中快速组份产品受高温影响大,若存储温度过高,快速组份容易发生预反应。

最终产品容易出现光泽下降或橘皮现象,严重时甚至出现砂纹状态,建议夏季双组份的产品存储适当注意或少备货缩短物料周转时间。

3 测试仪器机差:

由于粉末生产厂家和喷涂厂家的检测仪器的差别,测量数据会存在一定的差别,所以需要确保核实检测仪器的价差,然后根据机差进行标准的修正,防止此类问题出现。

结语

在一定消光范围内,评估现有粉末技术配方成本,双组份聚酯消光产品占成本优势,若该体系产品能解决好其生产成本和应用稳定性,粉末厂家就会在市场竞争中赢取更多的户外聚酯消光产品的份额。

同时,转印市场的迅速发展,带动了双组份聚酯消光产品(转印)的市场需求扩大,双组份聚酯消光产品市场在逐步扩大中。

美俪嘉科技集团2026年会启幕:以拼搏之姿共赴荣光新程

美俪嘉科技集团2026年会启幕:以拼搏之姿共赴荣光新程

“中国绿”引多国瞩目!三棵树获全球666+媒体报道

“中国绿”引多国瞩目!三棵树获全球666+媒体报道

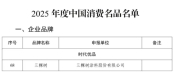

三棵树入选“2025年度中国消费名品名单”

三棵树入选“2025年度中国消费名品名单”

低温高边缘防护粉末涂料在矿山机械应用开发

低温高边缘防护粉末涂料在矿山机械应用开发

存量时代的社区焕新样本:三棵树“马上住”如何走向万店网络

存量时代的社区焕新样本:三棵树“马上住”如何走向万店网络

为机器人“穿衣”——涂层材料的新战场!

为机器人“穿衣”——涂层材料的新战场!

500户乡镇藏着百万级市场!仿石漆正引爆“乡村颜值经济”新蓝海!

500户乡镇藏着百万级市场!仿石漆正引爆“乡村颜值经济”新蓝海!

辐射制冷涂料开启建筑节能“无电降温”新纪元!

辐射制冷涂料开启建筑节能“无电降温”新纪元!

马年马上住加速开跑!三棵树1+N发布会暨苏州15店开业同庆

马年马上住加速开跑!三棵树1+N发布会暨苏州15店开业同庆

设计师视角解读防水新国标!

设计师视角解读防水新国标!

政策利好!防水卷材相关条目纳入新版鼓励外商投资目录

政策利好!防水卷材相关条目纳入新版鼓励外商投资目录

海工装备防腐挑战与解决方案:高性能环氧涂料全面解析!

海工装备防腐挑战与解决方案:高性能环氧涂料全面解析!

粉末涂料有望保持不俗的年均复合增长!

粉末涂料有望保持不俗的年均复合增长!

海洋防污涂料性能评价技术的研究进展

海洋防污涂料性能评价技术的研究进展