摘要:涂层的耐阴极剥离能力是环氧涂层性能中的一项非常重要的技术指标,该指标的好坏直接影响着管道的运行成本。那么涂层耐阴极剥离性能的测试方法及规范是一个非常重要的环节。对阴极剥离的测试,一些标准进行了规范,重点归纳总结了这些国内外标准对阴极剥离测试的规定涂料在线coatingol.com。

关键词:环氧涂层 涂层耐阴极剥离性能

0 引言

金属的腐蚀按照腐蚀过程可以分为化学腐蚀和电化学腐蚀。化学腐蚀是金属直接与环境介质发生化学反应而造成金属的损伤,比如和酸、盐(硝酸盐、硫酸盐等)、氧化剂等。电化学腐蚀是指不纯的金属与电解质溶液接触时发生原电池反应而使活泼金属失去电子造成金属的损伤。在自然界中,金属的腐蚀主要是电化学腐蚀。

金属防腐的主要手段就是采取金属表面涂覆防腐涂层外加阴极保护的方式。金属表面的防腐层能够起到屏蔽外界环境对金属的侵蚀作用,但是在管道的运输、铺设以及回填的过程中难免会出现防腐层的损伤而造成漏点。在漏点处与电解质接触就会发生金属的电化学腐蚀。为了延长管道的使用寿命,在管道铺设过程中要对管道采取阴极保护的处理。所谓阴极保护系统则是提供了一个可以失去电子的远阳极,通过外加电流或牺牲阳极的腐蚀电流将电子源源不断地供给被保护金属,使之阴极极化达到其腐蚀平衡电位以下。结果,在电解质中得到外援电子的金属不被腐蚀。不过阴极保护会对阴极区域的涂层起到一定的破坏作用,因为在阴极电流作用下,氧被还原产生OH-,或H2O离解产生的H+,H+在阴极得到电子,形成初生态氢,这两个阴极反应都使阴极区域形成过剩的OH-,造成碱性环境。阴极区pH值升高,大量的OH-迁移至金属/防腐层交界面,使与防腐层粘结的基体金属氧化物层溶解,或侵蚀界面的聚合物,或降低聚合物与金属的粘结力,从而使防腐层产生剥离,这就是所谓的阴极剥离。

涂层的耐阴极剥离能力是环氧涂层性能中的一项非常重要的技术指标,该指标的好坏直接影响着管道的运行成本。因为阴极剥离的面积越大需要供给的电子就会越多。无论是牺牲阳极的方式还是外加电流的方式,都会提高其运行成本。评价涂层的耐阴极剥离能力可以通过阴极剥离试验的测试方法进行,那么阴极剥离的测试规范就尤为重要了。下面我们就行业内常用的几个标准对涂层耐阴极剥离性能的测定规范进行探讨。

1 阴极剥离试验

实验室模仿阴极保护过程,人为制作电解质溶液、漏点以及阴极保护电流观察阴极部位剥离的半径,就是阴极剥离试验。阴极剥离试验的结果与温度、电解质种类和浓度、施加电位、涂膜厚度、前处理等因素有关。试验能够在短期内显示出涂层的耐阴极剥离能力。阴极剥离试验的测试方法直接影响着试验结果。阴极剥离的具体测试过程中包括试验孔的孔径、电极距离试验孔的位置、长期阴极剥离性能时电解质液体的更换频率等。对于阴极剥离试验的这些具体要求,各个标准具体要求有所不同。对于管道防腐常用的标准包括我国国家标准GB/T 23257—2017《埋地钢质管道聚乙烯防腐层》、GB/T 39636—2020《钢质管道熔结环氧粉末外涂层技术规范》、GB/T 18593—2010《熔融结合环氧粉末涂料的防腐蚀涂装》,以及行业标准SY/T 0442—2018《钢质管道熔结环氧粉末涂料内防腐层技术标准》、SY/T 0315—2013《钢制管道熔结环氧粉末外涂层技术规范》等,另外还有ISO 21809-2、CSA Z245.20-18等国际标准。本文重点介绍GB/T 23257—2017、GB/T 39636—2020、SY/T 0315—2013、ISO 21809-2和CSA Z245.20-18,之所以列出SY/T 0315的检测方法是因为SY/T 0442—2018以及GB/T 18593—2010等标准中测试阴极剥离的方法引用的是SY/T 0315的检测方法。

1.1 阴极剥离实验装置

1.1.1 实验装置示意图

测试阴极剥离试验的实验装置包括:直流电源、烘箱或者加热板、参比电极、铂电极、塑料圆柱筒、3%氯化钠溶液、多功能刀、直尺或游标卡尺。测试阴极剥离性能的装置示意图如图1所示,该装置相当于一个外加电流的方式,在被测涂层上面打一个试验孔模拟漏点,通过一个直流电源给被保护的金属提供源源不断的电子,用3%的氯化钠溶液模拟电解质溶液。

1.1.2 不同标准对实验装置的规范要求

(1) 试验孔直径规定

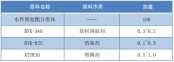

标准对试验孔径的要求见表1。

1.1.2 不同标准对实验装置的规范要求

(1) 试验孔直径规定

标准对试验孔径的要求见表1。

对于试验孔孔径的规定,除了SY/T 0315—2013和CSA Z245.20-18标准规定了单一的孔径外,其他标准都根据涂层厚度规定了孔径的大小,基本是涂层厚度增加,要相应增大试验孔的孔径。

(2) 电极与试验孔的距离不同标准中电极与试验孔的距离见表2。

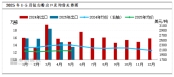

表2中列举的5个环氧防腐涂层相关标准中对阴极剥离测试的方法中除了GB/T 39636—2020和ISO 21809-2:2014中规定了电极与试验孔的距离外,其他标准都没有明确规定电极距离试验孔的高度。那么电极距离试验孔的高度对阴极剥离的结果有没有影响呢?本文进行了一组实验对比。选用相同的粉末,相同的基材处理方式,电极距离试验孔的高度分别为10 mm、40 mm和70 mm的位置进行阴极剥离实验。在65 ℃,-1.5 V,条件下测试30 d的阴极剥离,结果如表3所示。

从表3中的数据来看,电极距离试验孔的位置为10 mm的时候测试的结果为6.47 mm,距离40 mm的时候测试的结果为6.12 mm,距离为70 mm的时候测试的结果偏差较大为21.50 mm,因此在测试过程中还要注意电极距离试验孔的位置。

(3) 电解质溶液的要求不同标准对电解质溶液要求见表4。

表4中列出的几个标准对电解质溶液的规定来看,都规定的是3%的氯化钠溶液作为电解质溶液,除了GB/T 23257—2017以外,其他标准都明确规定了溶液的体积不得少于300 mL。另外,GB/T 23257—2017和GB/T 39636—2020中规定,在测试过程中要保持溶液的pH值为6~9,而加标CSA Z245.20-18中明确规定,在测试长期阴极剥离时,要在第7 d、14 d、21 d之后更换新的溶液。在测试阴极剥离试验过程中实际上是一个原电池反应的过程,在阴极处水电离的H+离子得到电子释放出H2,同时使得阴极区域OH-离子浓度升高,碱性增强,在阳极区域电解质中的Cl-失去电子生成Cl2,Cl2溶于水生成次氯酸和HCl,消耗一定的Cl-离子,同时也会影响溶液的pH值,使溶液的pH值降低,因此,在测试长期阴极剥离实验的过程中,最好是定期更换电解质溶液来确保电解质溶液的浓度。

1.2 不同标准对涂层耐阴极剥离性能的规定

涂层的阴极剥离测试的是试验孔边缘到被剥离掉的涂层的边缘之间的距离,即剥离半径R,如图2所示。涂层的阴极剥离试验测试分为长期阴极剥离试验和短期阴极剥离试验,长期阴极剥离试验一般测试时间为28 d或者30 d,短期阴极剥离试验一般为48 h或者24 h,不同标准对阴极剥离性能的具体规定列于表5中。

从表5中的数据来看,不同标准对涂层的耐阴极剥离性能的规定基本是一致的,都规定了短期阴极剥离和长期阴极剥离的技术指标,阴极剥离的技术指标相差也不大,不过随着工程质量要求的越来越严格,对涂层的耐阴极剥离能力的要求也越来越高,特别是长期阴极剥离的技术指标,有的技术项目规格书中就明确规定,涂层的长期阴极剥离不得大于10 mm。

2 结语

环氧涂层的耐阴极剥离性能是涂层的重要性能之一,涂层的耐阴极剥离性能与电解质溶液的温度和浓度、电解质溶液的含氧浓度,施加的电压,涂层的厚度,涂层涂装前金属基材预处理的方法以及金属基材的类型等因素有关。按照一定的规范进行阴极剥离试验的测试是非常必要的。综合考虑不同标准对阴极剥离测试的规定,在测定阴极剥离过程中要注意以下几点。

(1) 电解槽塑料桶的直径为75 mm,电解质溶液的体积不少于300 mL,电解质溶液液面与盲孔的距离不少于70 mm;同时GB/T 23257—2017中规定了溶液的高度为电解槽的4/5,所以电解槽的高度要在87.5 mm以上。

(2) 铂电极距离试验孔的距离为10 mm和40 mm所测的阴极剥离结果基本一致,但是距离70 mm时的测试的剥离结果明显不同于其他两个,也就是铂电极距离试验孔的距离不能太大,最好是按照已经规定了距离的标准执行,铂电极距离实验孔的距离定为10 mm;

(3) 在测定长期阴极剥离试验时一周更换一次电解质溶液,来确保电解质溶液的浓度;

(4) 涂层的厚度对阴极剥离的测试结果有直接影响,涂层越厚,阴极剥离半径越小,上述的5个标准中,除了ISO 21809-2:2014中规定的涂层的厚度为350~500 μm之外,其他标准对涂层厚度的规定都是(350±50) μm,在测试过程中一定要注意要按照标准规定的厚度制备样件。

逐梦九天 永远向上!三棵树成为“中国航天事业合作伙伴”

逐梦九天 永远向上!三棵树成为“中国航天事业合作伙伴”

高韧性聚酯粉末涂料的制备与研究

高韧性聚酯粉末涂料的制备与研究

全球首座零碳涂装车间建成,汽车制造减碳攻坚迎来"绿色方案"!

全球首座零碳涂装车间建成,汽车制造减碳攻坚迎来"绿色方案"!

促稳提质 绿色发展丨2025中国涂料工业协会地坪分会年会在三棵树圆满举办

促稳提质 绿色发展丨2025中国涂料工业协会地坪分会年会在三棵树圆满举办

荔志向上 自然出色!三棵树第二十届荔枝文化节盛大开幕

荔志向上 自然出色!三棵树第二十届荔枝文化节盛大开幕

行业标准《紫外光(UV)固化木器涂料》修订解读

行业标准《紫外光(UV)固化木器涂料》修订解读

2025 年中国钛白粉市场半年盘点与展望

2025 年中国钛白粉市场半年盘点与展望

厨房电器用易清洁粉末涂料的研究

厨房电器用易清洁粉末涂料的研究

十年浮沉录:水性家具漆市场的生存法则与破局之道!

十年浮沉录:水性家具漆市场的生存法则与破局之道!

智能眼镜爆发前夜:那些“看不见”的涂层如何重塑用户体验?

智能眼镜爆发前夜:那些“看不见”的涂层如何重塑用户体验?

全球首例生物基环氧树脂涂料在船舶领域的商业化应用!

全球首例生物基环氧树脂涂料在船舶领域的商业化应用!

上海布局先进材料"新赛道":核能安全与数据中心散热涂层技术攻关再突破!

上海布局先进材料"新赛道":核能安全与数据中心散热涂层技术攻关再突破!

水性聚氨酯胶黏剂剥离强度影响因素的研究

水性聚氨酯胶黏剂剥离强度影响因素的研究

绿色防护 恒久守护丨 三棵树工业涂料为广州增城地下污水处理厂构筑长效防腐屏障

绿色防护 恒久守护丨 三棵树工业涂料为广州增城地下污水处理厂构筑长效防腐屏障