摘要:以对苯二甲酸、间苯二甲酸、新戊二醇、乙二醇等为原料,采用功能材料制备TMA-Free型聚酯树脂,并将其应用于户内粉末涂料。结果表明,高光粉末涂料涂层表面清晰,流平、冲击、弯折、耐水煮、耐化学品性能较好,满足一般的应用场景;消光粉末涂料适用于光泽5~30的应用场景,细腻度好,可根据流平、冲击等不同的性能要求,选用合适的替代方案。

0 引言

偏苯三酸酐(TMA),是一个多用途的有机化工原料,在制造户内粉末涂料用聚酯树脂的过程中起着关键性的作用,这类涂料在家具、家电、汽车等领域有广泛应用。虽然采用TMA合成的聚酯树脂具有良好的性能,但是数据显示如果暴露时间延长,且不采取干预措施,TMA会对肺功能造成严重和永久性损害。在欧盟REACH法规中,TMA已被列为高度关注物质,其生产、运输和使用都受到了一定的限制,此外,由于其价格波动大、供应不稳定等因素,寻找替代方案成为行业内需要迫切解决的难题。

本研究以对苯二甲酸、新戊二醇等为原料,通过研究各原料单体、合成工艺对粉末涂料性能的影响,最终确定聚酯树脂的合成配方及工艺,制备了户内粉末涂料用TMA-Free型聚酯树脂,并将其与现有TMA体系进行了相关性能的对比测试。

1 实验部分

1.1 主要原料

多元醇:新戊二醇(NPG,扬子巴斯夫)、三羟甲基乙烷(TME,江西科顶化学)、三羟甲基丙烷(TMP,南通百川)、乙二醇(EG,扬子巴斯夫)、二乙二醇(DEG,扬子巴斯夫)、2-甲基-1,3-丙二醇(MPDI,大连化工)。多元酸:间苯二甲酸(IPA,韩国乐天)、对苯二甲酸(PTA,仪征化纤)、己二酸(ADA,华峰化学)、富马酸(Fcc,常茂生物)。催化剂:草酸亚锡(FC2001):Westman Chemicals Private Limited。钛白粉(四川龙蟒R-996)、环氧树脂(E-12,恒远)、701B(南海化学)、超细硫酸钡(青岛红蝶)、流平剂(GLP588,南海化学)、安息香(南海化学)、功能助剂(捷通达)等。以上均为工业品。

1.2 主要仪器

5L玻璃反应釜一套,自制;CAP1000+黏度计:Brookfield;差热分析仪,TA DSC25;烟台凌宇双螺杆挤出机,型号SLJ-40;咖啡磨,上海冰都电器,型号Q-250A;汉哲涂装的静电喷涂设备,型号HANZHE-901;Binder的电烘箱,型号FDL-100。胶化时间仪,Coesfeld;膜厚仪,Positest DFT;毕克光泽仪;国营天津仪器试验机厂的漆膜冲击器等。

1.3 实验过程

1.3.1 聚酯树脂的合成

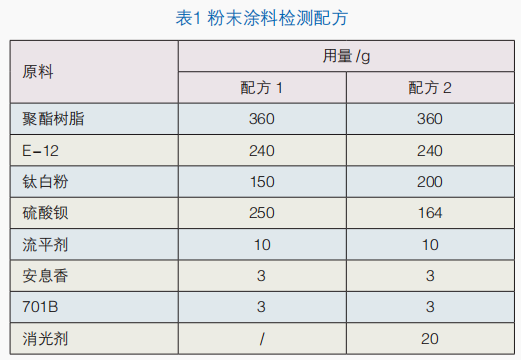

第一阶段:将配方量的醇(EG、NPG、TMP等)投入反应釜中,加热至120 ℃,待醇熔化,开启搅拌后投入配方量的酸(TPA、IPA等)和Fc2001,缓慢升温至240~245 ℃,保温至目标酸值;第二阶段:降温至210~220 ℃,投入二次料(ADA、Fcc等),随后升温至230 ℃维持反应至目标酸值;第三阶段:降温至215~225 ℃,以-0.1 MPa的真空度真空缩聚至目标酸值、黏度,投入助剂并维持反应0.5 h,得到本研究所用聚酯树脂。1.3.2 粉末涂料的制备按表1配方将聚酯树脂、固化剂(E-12)、流平剂、钛白粉、安息香等分别按配方比例均匀混合,再通过双螺杆挤出机挤出、压片,冷却后破碎、过筛,制备成粉末涂料,并将粉末涂料用静电喷涂的方式喷于经过处理的样板上。最后,将制备好的样板置于烘箱中,固化成膜。

1.3.3 分析与测试

酸值测试见标准GB/T 6743-2008;黏度测试见标准GB/T 9751.1-2008;璃化转变温度测试见标准GB/T 19466.2-2004;胶化时间测定,参照GB/T 16995-1997;样板的光泽直接采用光泽仪测定,参照GB/T 9754;涂层厚度采用Positest DFT膜厚仪进行测试;耐冲击性能采用国营天津仪器试验机厂的冲击仪进行测试,见标准GB/T 1732-2020。

2 结果与讨论

2.1 聚酯树脂的配方设计

在户内粉末涂料用聚酯树脂的合成中,常采用TMA进行封端,合成的树脂具有较高的官能度,涂层冲击、弯折、水煮等性能较好,且搭配消光剂具有优异的消光能力。关于TMA的替代,目前来说高光粉末涂料用TMA-Free型聚酯树脂相对容易制备,最直接的做法是添加适量的三羟甲基丙烷TMP来部分替代TMA,满足一定的性能需求。TMP是带有三个羟基的三元醇,三个官能团能明显提高树脂的支化度,进而提高涂层的耐冲击、弯折及耐腐蚀性能等。而消光粉末涂料用TMA-Free型聚酯树脂往往消光能力不足,这主要是由于常规消光型聚酯树脂在粉末涂料固化过程中游离TMA先参与反应,流动性降低,随后聚酯树脂与固化剂、消光剂反应,使得最终涂层的微观结构更复杂,表面光泽更低。不同种类原材料的消光性能存在一定的差异,如DEG和MPDI能够在一定程度上提高涂层的流平和粉末涂料的消光能力,一些功能性多元酸如富马酸、六氢苯酐、均苯四酐、丙烯酸等也可在一定程度上降低消光光泽。虽然这些材料均可在一定程度上替代TMA,但每种替代方案都有其使用的领域和限制条件。此外,聚酯树脂生产工艺的不同会造成分子量分布不同,进而影响粉末涂料的冲击、弯折、消光等性能。

本研究选用不同单体,研究各单体对聚酯树脂性能的影响,而后确定各单体用量配比,并对其合成工艺进行优化,合成具有特定结构的TMA-Free型聚酯树脂,其主要合成原料见表2。

2.2 户内高光粉末涂料用聚酯树脂的制备

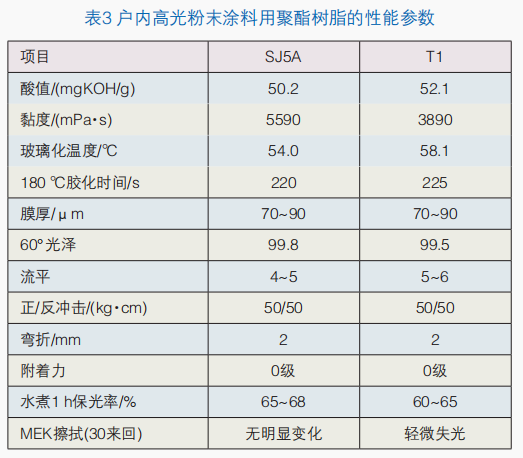

TMA分子中同时含有苯环、羧酸和酸酐结构,可以提高提高交联密度,改善粉末涂料的耐水煮及耐化学品性能。将表2中的TMA-Free型聚酯树脂T1按照表1中配方1制备成粉末涂料,在15 min@180 ℃固化条件下对其相关性能进行检测,并与市售含TMA的聚酯树脂SJ5A进行对比。

从表3可以看出,两支树脂反应活性较为接近,在冲击、弯折、附着力等方面均具有较好的表现,涂层光泽高,表面清晰;TMA-Free型聚酯树脂T1具有较低的黏度,流平性能较好;在耐水煮和耐化学品性能方面,TMA的结构使得SJ5A表现更为出色,而通过配方改性及工艺优化,TMAFree型聚酯树脂T1在耐水煮和耐化学品性能方面也有较好的表现,与SJ5A较为接近。本研究考虑到T1具有较好的流平,性能基本满足一般的应用场景,因此未做进一步改性。对于耐水煮、耐化学品要求更为严格的应用场景,可通过提高交联密度的方式来进一步改善此项性能,如在聚酯树脂的合成中加大三羟甲基丙烷、三羟甲基乙烷的用量等,此外,一些功能单体也可适当引入,但需考虑其市场供应、价格波动等因素。

2.3 户内消光粉末涂料用聚酯树脂的制备

TMA具有很高的反应活性,在聚酯树脂的合成中一部分参与醇酸缩聚反应,一部分以游离的形式存在于聚酯树脂中,搭配消光剂制备成粉末涂料后,具有良好的消光效果。对于不含TMA的聚酯树脂,通常消光能力不足,而且涂层流平、机械性能较差,表面不够细腻。

粉末涂料消光的基本原理就是采用各种手段,破坏涂层的光滑性,增大涂层表面的微观粗糙度,降低涂层表面对光的反射能力。影响粉末涂料消光光泽的因素很多,本研究主要从聚酯树脂角度出发,通过选用不同的功能材料,制备了两支TMA-Free型聚酯树脂T2、T3。

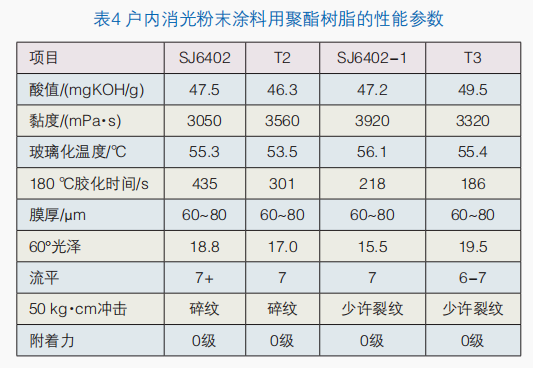

在表4中,SJ6402、SJ6402-1是两支市售的户内消光粉末涂料用聚酯树脂(含TMA),采用表1配方2,在15 min@180 ℃固化条件下对几支聚酯树脂的相关性能进行检测。其中,聚酯树脂SJ6402和T2反应活性较低,在使用2%的物理消光剂时,消光光泽均在15~20之间,拥有极致的流平,但其冲击性能较差,此类树脂更适合用于光泽小于15的应用场景,当消光剂用量增加至3.5时,其消光光泽可以低至5~10,且流平及冲击性能较好;相对于SJ6402、T2,聚酯树脂SJ6402-1、T3具有较高的反应活性,使用2%的物理消光剂,消光光泽15~20,流平较好,且冲击性能明显优于SJ6402/T2,70 μm膜厚涂层仅有少许小裂纹,此类聚酯树脂适用于光泽在15~30的应用场景,消光剂用量低,综合性能较好。

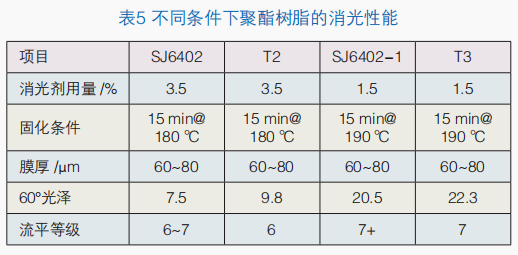

表5列出了不同消光剂用量、不同固化条件下,四支聚酯树脂的消光性能参数。针对不同的应用场景,替代TMA类树脂的方案不同,在实际应用中,还需了解客户对粉末涂料各项性能的具体要求,最终选取合适的TMA-Free型产品。

3 结语

本研究通过设计配方、优化工艺,合成了户内粉末涂料用TMA-Free型聚酯树脂,采用此类聚酯树脂制备的粉末涂料涂层的流平、光泽、附着力等各项性能与含TMA体系接近,可在一定程度上替代市售的含TMA类聚酯树脂。在实际应用中,需根据具体的应用场景、性能要求、成本效益等进行综合评估,并关注市场供应情况、价格波动等因素,选择合适的TMA替代方案,以确保替代方案的稳定性与可持续性。