摘 要:本文通过对比不同钛白粉及其用量、不同聚酯树脂、不同填料、不同颜料分散剂等对低温固化高光粉末涂料涂膜外观、白度和表面缺陷的影响及改善作用。通过调整和优化配方,改善钛白粉在低温固化高光粉末涂料中的润湿分散性,旨在制备得到涂膜白度符合客户要求、抗干扰性良好、表面无明显缺陷(缩孔、针眼等),耐冲击、抗弯曲、耐老化、耐盐雾等性能满足GB/T 5237.4-2017铝型材要求的低温固化白色高光粉末涂料,从而为生产提供理论基础和试验依据,以供借鉴。

0 引言

涂料是指涂布于物体表面在一定的条件下能形成薄膜而起保护、装饰或其他特殊功能(绝缘、防锈、防霉、耐热等)的一类液体或固体材料,在人们的日常生活、社会生产、国家工业化进程中有广泛且不可替代的应用。粉末涂料不同于传统油漆涂料,是一种100%固体分、不含VOC排放的涂料,具经济、环保、高效、性能卓越等特点,而被公认是绿色环保涂料,是涂料业发展和研究的四大方向之一[1]。据中国化工学会粉末涂料协会的数据统计,2018年聚酯/TGIC型粉末涂料占粉末涂料的27.0%,占纯聚酯体系粉末涂料的67.8%,在耐候型的纯聚酯固化体系中占有绝对的支配地位。粉末涂料是烤漆涂料中的一种,需要在高温下烘烤熔融流平和固化成膜,普通常规TGIC固化粉末涂料的成膜固化温度均在200~220 ℃之间,烘烤时间约为10~30 min,这样高温长时间的烘烤固化条件要求,导致粉末涂料固化时较高的能源消耗,并不节能,同时也限制了粉末涂料在热敏底材中的应用,因此,低温TGIC固化粉末涂料既可降低能耗又能拓展粉末涂料的应用领域,是粉末涂料的重点发展方向之一[2]。

白色粉末涂料是用量最大的品种,但由于其白度L值高,稍有一点色差或缺陷就很容易被肉眼发现,又因影响白色的因素很多,因此白色粉末涂层的色差及表面缺陷是许多粉末涂料生产厂及应用厂共同面对的难题[3]。本文通过探索、调整和优化配方,旨在改善钛白粉在低温固化高光粉末涂料中的分散性,制备得到涂膜白度符合客户要求、抗干扰性性强、兼容性良好、表面无明显缺陷(如缩孔、针眼等),耐冲击、抗弯曲、耐老化、耐盐雾等性能满足GB/T 5237.4-2017铝型材要求的低温固化白色高光粉末涂料,从而为生产提供理论基础和试验依据,以谋发展,供同行借鉴。

1 试验部分

1.1 试验材料

聚酯树脂A、B:擎天;聚酯树脂C:光华;异氰脲酸三缩水甘油(TGIC):润德;高光硫酸钡:丰源;沉淀硫酸钡:山西富平;无形晶须粉、硫酸钙:市售;流平剂、光亮剂:宁波南海;聚四氟乙烯蜡:天诗蜡粉;安息香:宁波奉化;消泡剂:湖北莱斯;抗氧剂:华苑;附着力促进剂:美宸;颜料分散剂A:挪邦;颜料分散剂B:祥顺;颜料分散剂C:东莞蒂森;颜料分散剂D:亿能;钛白粉A~D:市售。以上原材料均为工业级。

1.2 试验设备及仪器

电子分析天平(BWS-n):佰伦斯;双螺杆挤出机(GSJ-30E)、ACM磨粉机(ACM-05F):烟台三立机械;激光粒度分析仪(BT-9300SE):丹东百特仪器;静电喷枪(OptiFlex 2):广东南海华美涂装厂;恒温干燥箱(101-3AS):康恒仪器;涂层膜厚仪(QNIX 4500):德国尼克斯;光泽仪(WGG60-Y4 MN60):科仕佳;冲击试验机(QJL):天津市精科材料试验机厂;圆柱弯曲试验仪(BGD564):标格达精密仪器;色差仪(Ci62):爱色丽;氙灯老化试验箱(Q-LAB Q-SUN Xe-1)、盐雾腐蚀试验箱(Q-LAB SSP600):翁开尔。

1.3 粉末涂料及涂层制备

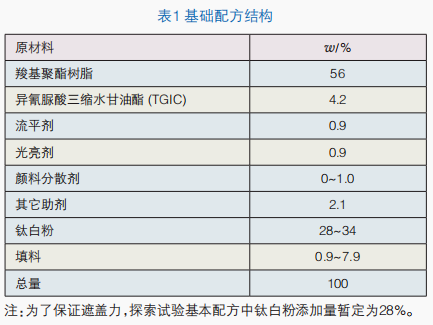

按照表1配方进行配料。

按照表1配方各组分称量原材料,将物料混合均匀后经双螺杆挤出机熔融混炼挤出,随后冷却、压片、破碎,将其片料利用ACM磨粉机研磨、分级、筛选,获得粒径分布均匀的粉末涂料。利用静电喷枪进行喷涂,电压控制在60 kV,气压控制在1.0×105~1.5×105pa之间为方便测试各项性能,喷涂时底材选用150×75×0.5 mm的标准铝板,喷涂膜厚控制在80~100 μm。喷涂完成后将铝板放置在电热恒温干燥箱内进行烘烤固化,条件为:15 min@170 ℃,固化完全后测试涂层膜厚、光泽,目视涂膜外观,表面是否存在缩孔、针眼等缺陷,并对涂膜进行耐冲击性、抗弯曲性、色差等测试项目。

1.4 测试与表征

2 结果分析与讨论

2.1 不同钛白粉及其用量对涂膜外观及性能的影响

钛白粉又称二氧化钛,因其优异的白度、稳定的化学性质、较强的遮盖力以及较高的折射率等性质,成为认可度最高的白色颜料,被广泛应用于涂料、油墨、塑料、造纸等行业中[4]。钛白粉属多晶型化合物,主要包括锐钛型、金红石型、板钛型等。金红石型相对于锐钛型,其晶格由两个二氧化钛分子组成,而锐钛型则是由四个二氧化钛分子组成,因此金红石型晶格较小且紧密,具有较好的稳定性和相对密度。故本探索试验选择金红石型钛白粉,并对不同厂家的钛白粉及其用量进行了筛选和优化。

2.1.1 钛白粉的选择及优化

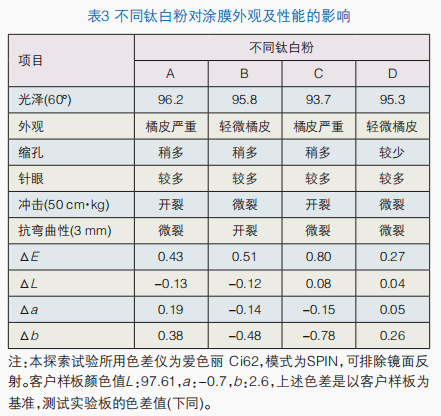

影响钛白粉着色力和遮盖力的因素主要包括:粒度、包膜方式、包膜物质、配方体系等,其表面改性处理可分为有机处理和无机处理。有机处理一般包括物理吸附和化学吸附,目的都是为了改进钛白粉的分散性和润湿性。不同厂家的钛白粉对低温固化白色高光粉末涂料涂膜外观及性能的影响见表3。

由表3可知,不同厂家的钛白粉所制备涂膜光泽分别为96.2、95.8、93.7、95.3,相差不大。钛白粉A、C所制备涂膜流平、冲击较差,色差较大。钛白粉B、D所制备涂膜流平、冲击较好,其中,钛白粉D所制备涂膜缩孔较少,且色差最小。4组试验板共同点为脱气不完全,导致涂膜表面针眼较多。因为低温固化粉末涂料体系,聚酯树脂的反应活性较高,在烘烤固化时反应速度较快,体系内含有的空气、水分和一些小分子化合物来不及挥发逃逸,针孔未得到及时消除,因此极易出现类似猪毛孔的弊病[5]。综合考虑,添加钛白粉D所制备涂膜色差最小,缩孔较少,流平、冲击、弯曲等性能较好,故选择钛白粉D基于配方继续探索钛白粉用量对低温固化高光粉末涂料涂膜外观、白度及表面缺陷的影响。

2.1.2 钛白粉用量的探索及优化

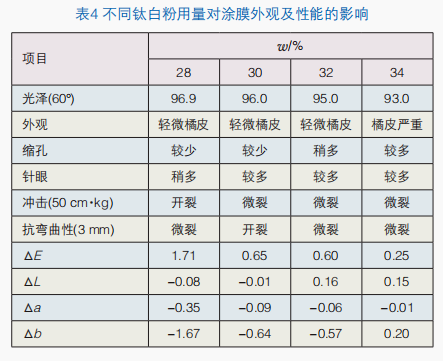

从上述数据可以看出,不同厂家的钛白粉,其色相、遮盖力和着色力均有所差别。许多厂家通过对二氧化钛进行表面包覆处理,这样可以有效改善其自身的缺陷,提高产品的应用性能[6]。在白色粉末涂料配方体系中,钛白粉添加量一般为28%~30%,不同钛白粉用量对低温固化高光粉末涂料涂膜外观及性能的影响见表4。

由表4可知,不同钛白粉用量所制备涂膜光泽分别为96.9、96、95、93,随着钛白粉用量的增加,涂膜光泽略有下降,在同膜厚的情况下,涂膜表面遮盖力变强,色差变小,冲击、折弯性能有所提高,但表面缩孔变多,流平变差。当钛白粉用量为34%时,色差最小,但涂膜流平较差,且针眼较多,脱气不完全,实测光泽虽为96.3,但目视无高光镜面感,表面存在失光现象。钛白粉用量为32%时,除色差稍大外,其所制备涂膜表面平整、无失光现象,且流平、冲击、折弯等性能较好。本试验为实验室探索试验,因此钛白粉可暂定34%用量,后续重点解决表面缩孔、针眼缺陷,进一步改善冲击、折弯等问题。

2.2 聚酯树脂的选型和优化

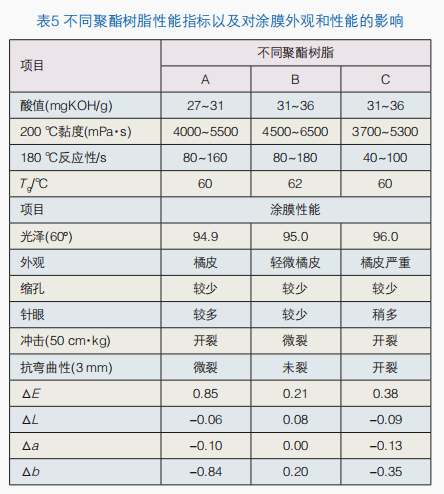

聚酯树脂是粉末涂料的主要成膜物质,对粉末涂料的性能起着决定性作用,树脂的酸值、分子量、官能度、黏度和玻璃化温度等物性参数共同决定着聚酯及粉末涂层的性能以及加工性能和储存稳定性[7]。户外耐候型低温固化用聚酯树脂多为端羧基聚酯树脂,目前固化体系可分为聚酯/TGIC和聚酯/HAA两大固化体系,而聚酯/HAA体系在交联固化时会产生水分子,若脱气效果不理想,厚涂时涂膜表面会出现猪毛孔等弊端,因此选择聚酯/TGIC体系作为基础配方体系。不同聚酯树脂性能指标以及所制备涂膜各对比数据如表5。

由表5可知,不同聚酯树脂所制备涂膜光泽分别为94.9、95、96,差别不大,表面缩孔均较少。聚酯树脂A、C所制备涂膜流平、冲击较差,色差较大。聚酯树脂B所制备涂膜色差较小,流平较好,因反应速度相对较慢,故涂膜表面脱气良好,针眼较少,树脂抗干扰性良好,兼容性较强;并且,酸值较高,与固化剂反应更充分,交联密度更高,故冲击、折弯等性能较好。综合考虑,选择聚酯树脂B继续进行探索试验。

2.3 填料的选择和对比

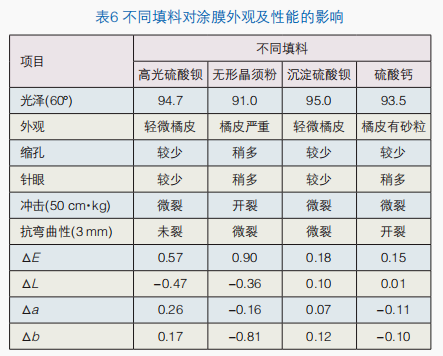

配方设计中,为加强涂料的颜色遮盖力并进一步提高涂料的性价比,会添加较多的颜填料,如在薄涂型白色粉末涂料中加人30%的二氧化钛,在砂纹型粉末涂料中添加50%的填料等[8]。不同类型的填料,其结构和物理性能也不同,对涂料性能的影响差别也很大;随着填料加工、合成与应用技术的进步,诞生了各种功能性填料[9]。不同填料所制备涂膜各对比数据如表6。

由表6可知,不同填料所制备涂膜光泽分别为94.7、91、95、93.5,差异不大。在粉末涂料配方体系中,常用填料包括硫酸钡、碳酸钙、硅微粉、滑石粉、硅灰石等。硫酸钡因优越的光学性能、良好的分散性和较好的吸附性等优点,使其在催化、医药、非线性材料及新材料等方面具有广阔的应用前景[10]。上述试验数据表明,添加高光硫酸钡和沉淀硫酸钡所制备涂膜流平较好,表面缩孔和针眼均较少,冲击、弯曲性能较好,且色差较小。添加无形晶须粉和硫酸钙所制备涂膜光泽略低,有消光作用,流平较差,冲击、弯曲等性能较差,缩孔和针眼较多,后者所制备涂膜色差虽较小,但表面有砂粒。综合考虑,选择沉淀硫酸钡继续进行探索试验。

2.4 颜料分散剂的对比及优化

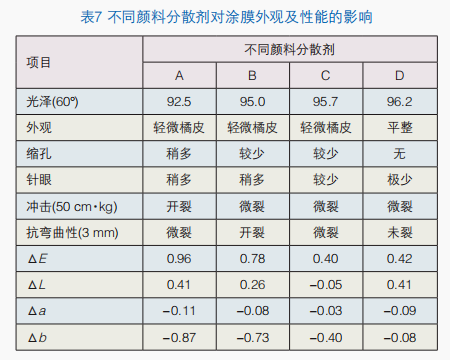

颜料主要是以聚集体、凝聚体或絮凝体等形态存在,如果颜料颗粒粗且粒径分布不均匀,将会导致颜料的颜色亮度和鲜艳度较差;颜料作为着色剂,只有均匀、稳定地分散在介质中,才能很好的发挥其着色作用[11]。钛白粉在白色配方体系中添加量较大,分散不均会导致涂膜出现缩孔和针眼缺陷,添加颜料分散剂可以降低体系黏度,提高钛白粉在混炼熔融时的润湿和分散性。表7为不同颜料分散剂对涂膜外观及性能的影响。

由表7可知,颜料分散剂A、B、C、D所制备涂膜光泽分别为92.5、95、95.7、92.5,差异不大,表面缩孔和针眼缺陷均有所改善,且涂膜的L值均有所提高,说明对钛白粉起到很好的润湿和分散作用。分别添加颜料分散剂A、B所制备涂膜色差较大,冲击、弯曲等性能较差。分别添加颜料分散剂C、D所制备涂膜色差较小,冲击、弯曲等性能较好,尤其是添加颜料分散剂D所制备涂膜无明显缩孔,脱气良好,表面极少针眼,光泽透亮,镜面感强。数据表明,颜料分散剂在此配方体系中发挥着非常重要的作用,分散体系的稳定能避免诸多的涂料问题及漆膜弊病,如果配方合理,适量地添加分散剂能够有效降低成本,改善涂料性能[12]。因此综合考虑,添加颜料分散剂D后所制备的涂膜综合性能最佳。

2.5 涂膜综合性能对比

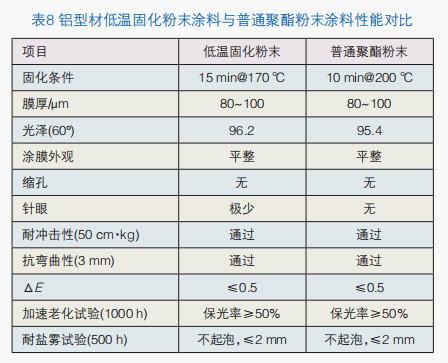

通过上述优化和筛选各组份原材料,所制备的铝型材低温固化白色高光粉末涂料与市面上的普通白色高光聚酯粉末涂料各项性能对比数据如表8所示。

由表8可知,本试验制备的低温固化白色粉末涂料与普通聚酯粉末涂料相比,固化温度更低,除表面轻微针眼外,其余性能如冲击、弯曲、耐老化、耐盐雾等性能无明显差别,基本满足GB/T 5237.4-2017铝型材要求。

3 结语

本文通过探索、优化及调整配方,所制备的低温固化白色高光粉末涂料在15 min@170 ℃烘烤固化条件下,所制备的涂膜白度符合客户要求,光泽透亮,镜面感强,表面无缩孔、针眼等缺陷,抗干扰性较强,经测试,耐冲击、抗弯曲、耐老化、耐盐雾等性能良好,满足GB/T 5237.4-2017铝型材要求。在白色粉末涂料配方中,主要颜料为钛白粉,添加量较大,分散较为困难,极易出现缩孔和针眼弊病。不同厂家的钛白粉,其色相、遮盖力和着色力均有所差别。经过筛选

对比,添加34%钛白粉D所制备涂膜白度符合客户要求。聚酯树脂是粉末涂料的主要成膜物质,对粉末涂料的性能起着决定性作用,数据表明,聚酯树脂B所制备涂膜白度符合客户要求,综合性能最佳。填料是粉末涂料配方组成中的重要部分,硫酸钡是最常用的填料类型,粒径较为均匀的特性赋予了沉淀硫酸钡良好的细度、白度和分散性等优秀性能[13],所制备涂膜白度符合预期目标,综合性能佳。颜料的分散过程由润湿、分散、稳定3个步骤组成,颜料分散剂可以加快润湿的过程,对颜料粒子的稳定起到关键作用[12]。添加颜料分散剂D所制备涂膜白度符合客户要求,表面脱气良好,极少针眼,光泽透亮,镜面感强,综合性能最佳。

参考文献:

[1] 应明友,家用电器用低温HAA固化粉末涂料用聚酯树脂.浙江省,浙江传化天松新材料有限公司,2022-09-23.

[2] 应明友,工程机械用低温TGIC固化粉末涂料用聚酯树脂.浙江省,浙江传化天松新材料有限公司,2022-09-23.

[3] 孙贤斌,汤维长.白色粉末涂层的色差浅析[J].涂料工业,2003,(03):22-23.

[4] 刘祥海,孙永贵.我国钛白粉生产现状和发展探究[J].中国有色冶金,2018,47(3):43-46,52.

[5] 南仁植,魏育福.粉末涂料与涂装技术[M].第四版.北京.化学工业出版社.2022年1月

[6] 刘晓玉,李守阳,肖菲,等.聚酯树脂涂料用金红石型钛白粉的表面改性及性能研究[J].涂料工业,2024,54(01):44-49.

[7] 许国徽,潘建荣,王喜,等.超柔性后冲折环保体系用聚酯树脂的研究[C]//中国化工学会涂料涂装专业委员会.2017中国粉末涂料与涂装行业年会论文集.浙江光华材料科技有限公司.2017:4.

[8] 钱勇,吴君毅,魏建华.PVDF粉末涂料中颜填料分散的表征方法[J].涂料技术与文摘,2015,36(11):13-18.

[9] 杨金珠,刘际平,林琳艺.一种超高硬度粉末涂料的研究[J].2023中国粉末涂料与涂装第一期.

[10] 曹泽众.可控粒径硫酸钡颗粒的制备工艺研究[D].河北科技大学,2017.DOI:10.27107/d.cnki.ghbku.2017.000012.

[11] 吴璧耀,AB嵌段型颜料分散剂及其制备方法.安徽省,安徽嘉智信诺化工股份有限公司,2016-06-08.

[12] 金逐中.颜料、分散剂的结构及分散剂的作用[J].现代涂料与涂装,2016,19(01):39-42.

[13] 王小康,邝杰炜.重晶石和沉淀硫酸钡的鉴别方法研究[J].广东化工,2014,41(24):33-34.

来源:文 / 侯家树 蔡劲树 ( 广东华江粉末科技有限公司 )

粉末涂料与涂装2025-2