摘要:超大直径钢管熔结环氧粉末喷工艺过程中,逸散到空气中的环氧粉末颗粒更严重,造成环境污染以及涂层表面的二次污染。为此,针对逸散的环氧粉末污染问题,制备了中频感应加热粉末回收系统,由吸尘装置、除尘回收装置、电控系统等组成,采用过滤分离方式,粉末被截在滤尘室内,空气则透过滤芯排至室外。试验和工程应用表明,安装熔结环氧粉末喷涂设备回收系统后,被逸散到到空气中的环氧粉末大部分被熔结环氧粉末喷涂设备回收系统所回收(约占总粉末量的16.39%),粉末回收效果明显涂料在线coatingol.com。该系统有效解决喷涂车间空间粉末逸散的问题,对控制粉末喷涂涂层厚度也有一定的辅助作用,避免了大量的浪费,节约了大直径钢管内壁环氧粉末喷涂的成本,又能减少工作人员职业伤害,通过实现自动化控制并采用易装、拆结构,提高了后期维护和检修的便利性。

0 概述

近年来,熔结环氧粉末喷涂工艺应用在1m左右石油管道上较多,钢管加热到指定温度后,应对粉末进行静电喷涂,但粉末喷涂过程中普遍忽视了逸散到空气中的环氧粉末颗粒,若应用在超大直径钢管上,粉末逸散现象会更严重,涂层质量得不到控制,对环境和工作人员都会造成污染和伤害,同时无形之中增加了生产成本。为了解决粉末逸散不能得到充分利用,业界研发了多旋风粉末回收系统,将其飘浮在空气中的粉末微尘或未被利用的粉末吸入到分离系统中使之分离,起到了粉末回再使用的作用。

依托于珠江三角洲水资源配置工程项目,在隧洞内安装大直径压力钢管,要求钢管做内外防腐,内防腐采用一种中频感应加热熔融结合环氧粉末喷涂工艺,除解决粉末回收问题还需保证粉末的上粉率以及涂层厚度的控制,传统的旋风粉末回收,粉末吸收风口太接近工件,由于抽风的缘故,往往导致工件上粉率不高,粉末消耗过大,反之风口开得过小,则不易使喷涂时内逸散粉末及时抽出,为解决这些问题,开发了一套针对大直径钢管内防腐的环氧粉末回收系统,并在珠江三角洲水资源配置工程试验段项目得到了初步应用,该系统能够将钢管内逸散在空气中的塑粉截留回收,提高了工作环境的洁净度,保障工作人员的身心健康。与业界同类回收系统相比,具有精准的风速自动调整功能,粉末的上粉率和涂层厚度控制更好;抽风装置设计更合理,具有装置易于拆卸,后期维护检修更方便等优势。

1 回收系统介绍

1.1 粉末回收原理介绍

以珠江三角洲水资源配置工程试验段项目为例,内衬钢管设计每节钢管为12m,其中钢管的厚度为22~26mm,钢管的内防腐要求为熔融结合环氧粉末喷涂,厚度不小400um。环氧粉末的密度范围为1.3-1.5g/cm³,每根管的理论用量约为30~35kg。大直径钢管内防腐粉末回收系统,对场地及环境有着极其重大的经济意义以及环保意义。

中频感应加热喷涂设备(见图1)由中频加热系统、补温系统、喷涂及回收系统、中控系统等组成,粉末回收系统作为中频感应加热喷涂设备的辅助系统,是不可缺少的重要组成部分。

传统环保设备中的除尘装置,其基本原理一般分为惯性分离和过滤分离。而中频感应加热粉末回收系统的目标为实现气、固混合流体的二相分离。但是与除尘有所不同,一般除尘后的固相为废弃物,而在环氧粉末回收后的固相为利用物。因此,设备的结构不能完全照搬套用原有除尘装置的工作模式,需重新设计收集装置,以便适应环氧粉末的回收流程。

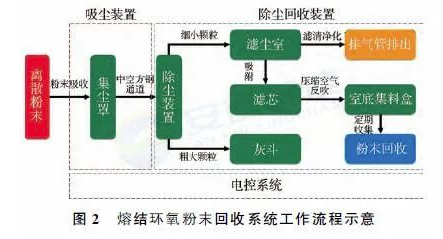

中频感应加热粉末回收系统由吸尘装置、除尘回收装置、电控系统等组成,回收系统采用过滤分离方式,粉末被截在滤尘室内,空气则透过滤芯排至室外(见图2)。

1.2 吸尘装置

吸尘装置包括喷枪处防止粉末扩散的集尘罩和中空方钢悬臂。首先如图3、图4所示,集尘罩布设在粉末喷嘴处,集尘罩与管壁的组合对逸散的粉末形成相对封闭,在进行环氧粉末喷涂时,利用大功率空压机将逸散在集尘罩内的含尘气体充分吹送到中空方钢内。其次,利用大直径钢管喷涂设备中空方钢悬臂装置,中空方钢做为通道将集尘罩内的含尘气体源源不断的送往除尘装置。集尘罩对废气和粉尘的收集率不低于95%,结构设成易拆结构,便于拆卸,增强了喷粉枪检修的便利性。利用装置整体支撑的中空方钢悬臂,既可将大量的含尘气体输送到除尘装置;又能避免另外铺设专门的输送管道,节省空间以及重量。

1.3 除尘回收装置

回收系统采用二级过滤方式,一级涡流离心除尘;二级滤芯除尘。从集尘罩回收的含尘空气由中空方钢作为通道输送到除尘装置。除尘装置为涡流离心式除尘,除尘装置结构如图5、图6所示。

除尘装置风量为4500m³(变频器工作频率为25Hz),排放标准为20mg/m³。回收风机转速为590r/min,以保证在喷粉作业中无逸粉状态,不逸散,不倒流。含尘气体进入除尘装置后,利用气流导流板产生涡流。由于在涡流中,靠近除尘装置外壁的地方涡流转速越大,利用灰烬和粉末颗粒的比重不同进行筛分,比重较大灰烬颗粒停留在除尘装置中央,并下沉至灰斗;粒度细、比重小的环氧粉末被涡流吹至除尘装置内部外围,最终被吸往滤尘室。

进入滤尘室(结构原理见图7和图8)后,在气流的吹拂作用下使粉尘沉积在滤芯的滤料表面上,净化后的气体由排风管排出,当过滤芯上积累了足够多的粉末时,用压缩空气反吹滤芯,滤芯表面粉末落入室底集料盒,即可作为环氧粉末回收再利用。为了保证过滤效果,滤芯还需定期更换,空气滤芯工作寿命为1000h,更换时间约为3-5个月。

滤筒除尘器的气流分布很重要,必须考虑如何避免设备进口处由于风速较高造成对滤料的高磨损区域。气流分布板用于滤筒式除尘器有独特要求,气流分布必须十分稳定和均匀,有利于气流的上升和粉尘的下降,气流分布板开孔率为35%。根据计算,阻力系数<2,由此可见:气流速度为0.8m/s的情况下,多孔气流分布板可以满足滤筒式除尘器的要求。

滤筒用滤料有两类:一类是合成纤维滤料,一类是纸质滤料。合成纤维非织造滤料。按加工工艺可分为连续纤维纺粘聚酯热压及短纤维纺粘聚酯热压两类。滤料表面防水处理工况时,防水处理后的滤料其浸润角应大于90°,沾水等级不低于Ⅳ级。滤料防油处理工况时,滤料做防油处理。聚酯非织造滤料可承受工作温度不低于120℃。对高温高湿等其他特殊工况,滤筒材质结构的选用应满足应用要求。

空气滤清部分使用CTA三级过滤器保证排出空气干燥无油水。该装置配套1台30m³/H空压机,5m³储气罐稳定气压在0.7~0.8MPa。为保证空气干燥、无油水液滴污染,油水分离器滤芯工作600h需更换1次。

1.4 电控系统

传统的熔结环氧粉末喷涂直接通过电柜等设备上的按钮进行作业,不仅操作繁琐,而且作业人员暴露在粉末喷涂环境中,深受噪音、粉尘的危害,针对传统施工存在问题,在本装置研制过程中,结合电子信息通讯技术、传感器技术,将设备的电控系统集成到中央控制系统中。该系统备有完善的检测机构,可以实时监测风向、风速、温度、喷吹泵压力等关键参数,亦可对过程数据进行记录,增强了作业过程的可追溯性;并且在实时监控、记录的基础上实现了自动化调控,能够按照预定参数进行调整:

1)在喷粉部位有影像监控,在出现喷枪故障时20min内可以切换至备用喷枪,其中6把工作喷枪,6把备用喷枪,共12把。避免因为喷枪故障而导致粉末逸散泄露或者喷枪封堵等问题。

2)实时检测静电发生器工作电压、供气压力、供粉压力、回收系统风机转速,保证喷粉厚度一致;出现故障时即时显示出错误的类型标号,并且切换备用设备。

3)系统提供定时(班报表、日报表等)报表打印,报警打印,历史数据记录报表打印等功能。

2 应用效果

图9为使用熔结环氧粉末喷涂设备回收系统前后对比,图9钢管内壁喷涂时无任务回收措施,粉末在喷涂完成后散落在整个车间地面,对环境的污染较为严重;图10中可以看出喷涂时无明显粉末逸散现象。

通过对比回收前后的环氧粉末消耗情况(见图11)可以看出:在安装熔结环氧粉末喷涂设备回收系统前,被逸散到空气中的环氧粉末(约占总粉末量的16.4%)较多;在安装熔结环氧粉末喷涂设备回收系统后,被逸散到到空气中的环氧粉末大部分被熔结环氧粉末喷涂设备回收系统所回收(约占总粉末量的16.39%)。从前期试验可见:粉末回收效果是比较成功。

目前研制成果主要应用于珠江三角洲水资源配置工程试验段、A2、A3标段中,内衬钢管壁厚为22~26mm,直径为4800mm,钢管长度常见的为9m或12m,试验段厚度要求在400um以上,A2、A3标段在450um以上,喷粉喷涂厚度一般控制在450~550um,太厚浪费粉末对涂层抗弯曲性也会造成影响。经过试验段90节钢管的试验,效果记录如下。

试验段喷涂完12m的1条钢管内壁,厚度控制在450~500um,粉末用量计算:

单根喷涂面积:D=2πR×12=4.8×3.14×12=180.864 m² (1)

单根粉末用量:n=面积D×厚度h×密度ρ=180.864×0.00045×1400=113.95kg (2)

试验段粉末用量:N=n×90=113.95×90=10255.5kg (3)

查找试验段90节钢管的粉末喷涂用量记录以及回收粉末记录(见表2)可见:每条钢管使用6.1箱环氧粉末(以25kg/箱计算),通过该装置即可回收1箱环氧粉末,经计算分析可知目前粉末回收率约为16.39%。

试验段粉末回收量=N×16.39%=10255.5×16.39%=1680.88kg(4)

试验段回收粉末节省费用:1680.88×44.8=7.53万元(5)

经过以上的推算和分析,若以目前珠江三角洲水资源配置工程A2/A3标段预计生产2019节钢管。根据计算统计,粉末回收系统的回收率在16.39%左右。熔结环氧粉末按密度1400kg/m³计算。

A2/A3标段粉末消耗量:180.864×0.00045×1400×2019=262.92t (6)

A2/A3标段粉末回收量:262.92×16.39% =43.092t (7)

A2/A3标段回收粉末节省费用:43.092×1000×44.8=193.05万元(8)

预计可以在珠江三角洲水资源配置工程A2/A3标段回收材料约44t,节省费用193.05万元,粉末回收效果显著,具有良好经济效益。

3 结语

1)本文研发熔结环氧粉末喷涂设备回收系统,由吸尘装置、除尘回收装置、电控系统等组成,采用过滤分离方式,粉末被截在滤尘室内,空气则透过滤芯排至室外,可由电控系统实现自动化控制。

2)安装熔结环氧粉末喷涂设备回收系统后,被逸散到到空气中的环氧粉末大部分被熔结环氧粉末喷涂设备回收系统所回收(约占总粉末量的16.39%),粉末回收效果明显。

该系统有效解决喷涂车间空间粉末逸散的问题,对控制粉末喷涂涂层厚度也有一定的辅助作用,通过回收系统回收风量、风速大小的控制,可辅助控制钢管内表面的落粉量,从而更加精确涂层的厚度均匀度及厚度要求。避免了大量的浪费,节约了大直径钢管内壁环氧粉末喷涂的成本,可避免工作人员职业伤害,通过实现自动化控制并采用易装、拆结构,提高了后期维护和检修的便利性。

打造好房子“隐形安全网”,以科技守护民生安全底色

打造好房子“隐形安全网”,以科技守护民生安全底色

新型超疏水涂层:自清洁和防腐性能优异,应用于钢筋混凝土材料

新型超疏水涂层:自清洁和防腐性能优异,应用于钢筋混凝土材料

5秒自愈?华为布局新一代电池涂层技术:自修复绝缘涂层

5秒自愈?华为布局新一代电池涂层技术:自修复绝缘涂层

创新"四抗"水性木质胶黏剂!高强度+超耐水+保水+防霉阻燃

创新"四抗"水性木质胶黏剂!高强度+超耐水+保水+防霉阻燃

低空经济崛起:涂料产业迎来高端化跃迁新机遇!

低空经济崛起:涂料产业迎来高端化跃迁新机遇!

汽车涂料色彩创新:打开汽车产业个性化未来的密钥!

汽车涂料色彩创新:打开汽车产业个性化未来的密钥!

向上生长 向下扎根丨三棵树发布2024年度环境、社会与公司治理报告

向上生长 向下扎根丨三棵树发布2024年度环境、社会与公司治理报告

马上焕新理想家丨三棵树马上住为重庆业主打造儿童成长小天地

马上焕新理想家丨三棵树马上住为重庆业主打造儿童成长小天地

粉末涂料行业:成本博弈下的量增价跌与市场韧性!

粉末涂料行业:成本博弈下的量增价跌与市场韧性!

航空发动机涂料市场:技术革新与可持续增长的双重引擎!

航空发动机涂料市场:技术革新与可持续增长的双重引擎!

兼具柔韧性与高硬度超耐候低光粉末涂料用聚酯树脂研究

兼具柔韧性与高硬度超耐候低光粉末涂料用聚酯树脂研究

卷材粉末涂料技术发展现状及趋势解析

卷材粉末涂料技术发展现状及趋势解析

中国汽车涂料市场:在变革中崛起的绿色新赛道!

中国汽车涂料市场:在变革中崛起的绿色新赛道!

又一涂料企业加码船舶市场!

又一涂料企业加码船舶市场!