全球航空发动机涂料市场正迎来一场静默却深刻的变革。根据行业预测,这一市场的规模将从2025年的1110亿美元稳步增长至2035年的1420亿美元,年复合增长率(CAGR)达2.5%。尽管增速看似温和,但背后隐藏着技术迭代与市场需求的双重驱动力——航空发动机涂料已从单纯的防护材料,演变为提升燃油效率、降低碳排放的核心技术载体。在这场以“高性能”为标签的竞赛中,涂料技术的突破正成为航空产业链的关键突破口。

需求激增:从燃油经济性到环保压力的倒逼

节油飞机的刚性需求 全球航空业对燃油效率的追求从未停止。随着航空燃油成本占运营支出的30%-40%,航空公司对发动机热效率的优化需求持续攀升。现代航空发动机涂料通过减少表面摩擦和优化热管理,可使发动机效率提升1%-3%,这意味着单台发动机每年可节省数万升燃油。这种经济效益直接推动了涂料技术的研发投入。

环保法规的倒逼效应 国际民航组织(ICAO)提出的“CORSIA计划”要求航空业在2050年前实现碳中和。为此,新一代发动机需通过降低氮氧化物排放和提高燃烧效率满足法规要求。例如,热障涂层(TBC)可将发动机叶片工作温度降低150-200°C,不仅延长部件寿命,还减少了冷却空气的使用量,间接降低燃料消耗。欧盟《绿色协议》等政策进一步加速了低排放涂料的普及。

极端工况下的性能刚需 商用飞机发动机在巡航阶段需承受1500°C以上的局部高温,同时面临砂粒侵蚀、盐雾腐蚀等环境威胁。传统涂层在极端条件下的剥落问题催生了陶瓷基复合材料(CMC)和纳米结构涂层的应用。例如,GE航空研发的陶瓷涂层可使高压涡轮叶片寿命延长50%,维护成本降低20%。

技术突破:从被动防护到主动智能

热障涂层的迭代升级 传统氧化钇稳定氧化锆(YSZ)涂层正被稀土掺杂的改性材料取代。新型TBCs通过添加氧化铪、氧化铝等元素,将热导率降低40%,同时提升抗热震性能。普惠公司开发的“双陶瓷层”结构,通过中间梯度层缓解热应力,使涂层寿命突破10000小时大关。

智能自修复涂层的崛起 含有微胶囊的涂层技术正在改变游戏规则。当涂层受损时,胶囊破裂释放修复剂,填补裂纹。空客A350机型采用的智能涂层已实现发动机叶片微小损伤的自我修复,减少非计划停飞率15%。这类技术预计将在2030年前后进入大规模商用阶段。

多功能一体化涂层 新一代涂料正整合抗氧化、抗腐蚀、减阻等多重功能。例如,某开发的“EcoPower”涂层通过降低发动机表面粗糙度,使燃油效率提升0.5%,同时减少二氧化碳排放。这种“一涂多效”的设计理念正在重构供应链,推动涂料供应商向系统解决方案提供商转型。

产业挑战与未来图景

成本与可靠性的平衡难题 尽管高性能涂层可延长发动机大修间隔,但其制造成本较传统涂料高出30%-50%。如何在性能提升与成本控制间找到平衡点,成为OEM厂商的核心课题。3D打印涂层技术的引入或将成为破局关键,其可减少材料浪费达60%。

供应链的区域化重构 地缘政治风险促使波音、空客等企业推动涂料供应链本地化。亚太地区凭借稀土资源优势,正成为TBC原材料的重要产地。与此同时,北美和欧洲加大对本土涂料研发中心的投资,试图在下一代技术标准制定中占据主导权。

可持续涂料的伦理争议 生物基涂料和可降解涂层虽被视作绿色解决方案,但其规模化生产仍面临原料供应不稳定和认证周期长的挑战。例如,某公司开发的藻类提取物涂层虽通过FAR 25.853防火认证,但量产良率仅为78%,远低于传统工艺的99.2%。

结语:航空发动机涂料市场的增长,本质上是人类突破物理极限的缩影。当涂料从“保护层”进化为“性能倍增器”,其价值已超越材料本身,成为航空业可持续转型的核心支点。未来十年,随着超音速客机、电动垂直起降飞行器的兴起,涂料技术或将面临更严苛的考验——但可以肯定的是,那些能在高温与环保之间找到完美平衡的创新者,终将在云端书写新的商业传奇。

以科技之力筑就体育新地标 三棵树工业涂料护航广安奥体中心

以科技之力筑就体育新地标 三棵树工业涂料护航广安奥体中心

“熬”出来的伟大!三棵树戈6玄奘之路见证企业韧性生长

“熬”出来的伟大!三棵树戈6玄奘之路见证企业韧性生长

562.21亿元!三棵树荣登《中国500最具价值品牌》涂料榜第一!

562.21亿元!三棵树荣登《中国500最具价值品牌》涂料榜第一!

彩涂板突破千亿,粉末涂装迎来新机遇

彩涂板突破千亿,粉末涂装迎来新机遇

中东地缘冲突推高国际油价!双酚A、ECH、环氧树脂借势摆脱跌势

中东地缘冲突推高国际油价!双酚A、ECH、环氧树脂借势摆脱跌势

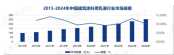

中国建筑涂料用乳液行业:市场扩容与格局重塑下的机遇与挑战!

中国建筑涂料用乳液行业:市场扩容与格局重塑下的机遇与挑战!

涂料行业突围之道:从同质化困局到特色品牌突围!

涂料行业突围之道:从同质化困局到特色品牌突围!

涂料行业如何在多元机遇下取得突破?

涂料行业如何在多元机遇下取得突破?

涂料行业"四化"发展:转型与突围的必由之路!

涂料行业"四化"发展:转型与突围的必由之路!

2025上半年防水涂料市场:“强者愈强”格局鲜明!

2025上半年防水涂料市场:“强者愈强”格局鲜明!

步入高速发展|中国无机矿物涂料市场规模达 43.8 亿元!

步入高速发展|中国无机矿物涂料市场规模达 43.8 亿元!

云听《焕然新生》第一期 | 三棵树小森板与您共筑美好家居

云听《焕然新生》第一期 | 三棵树小森板与您共筑美好家居

“树”说新语,温暖传递 | 三棵树小林线下公益首展,让爱“益”起出发!

“树”说新语,温暖传递 | 三棵树小林线下公益首展,让爱“益”起出发!

文化传承紫荆绽放 三棵树亮相香港文博会

文化传承紫荆绽放 三棵树亮相香港文博会