摘要:阐述了水性UV涂料在塑胶基材上的应用现状及趋势;分析了影响水性UV涂料性能的关键因素;针对现有问题提出了水性UV涂料开发和改进建议。

关键词:水性UV;水性涂料;塑胶基材;3C消费电子

引 言

因环保和VOC排放管控要求以及碳排放、碳中和的全球倡议,溶剂型涂料在全世界尤其在中国大陆地区的使用限制越来越多,而水性涂料应用则越来越受欢迎,尤其是在3C消费电子涂料领域,水性化正在逐步加快。UV涂料因具有快速固化、硬度高、耐化性好等优点,在PC、ABS等塑胶基材上应用非常广泛,但油性UV涂料仍有大量的有机溶剂在使用,因而受到诸多限制,而更具环保性的水性UV涂料则不含或者只含有少量溶剂,在塑胶基材工件上尤其3C消费电子产品上推广应用越来越多涂料在线coatingol.com。近年来随着水性UV涂料在塑胶基材上的大量使用,也暴露了一些问题,例如水性UV涂料会碰到储存稳定性差,在施工中经常出现润湿不良、咬底、发花、难上膜厚等,此类问题阻碍了水性UV涂料的进一步推广和应用。

本文将全面分析水性UV在塑胶基材上的应用现状、存在的问题点及其产生原因,并对行业发展提出建议。

1. 应 用 现 状

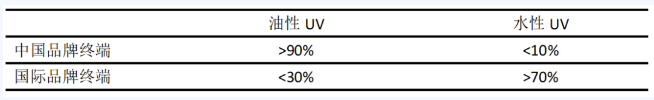

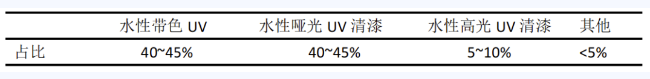

塑胶基材应用通常出现在化妆品包装以及传统消费电子产品外壳及配件(手机、平板电脑、台式机、笔记本电脑、键盘等)、可穿戴设备(智能手表、耳机及耳机盒等)、视听设备(投影仪等)、家电产品和汽车内外饰中。水性UV涂料在消费电子产品和可穿戴设备应用中推广得更早、更多,除了需要提供外壳保护作用之外,涂层外观、手感、耐污性、耐磨、耐化学品性等也需要满足实际应用要求。从客户群看,国际品牌终端应用水性UV涂料的比重很大,这些公司的水性UV涂料使用量已经远远大于油性UV涂料;而中国本土品牌制造商推广水性UV涂料的比重较小,这可能源于他们的代工厂设备目前大多是为油性涂料施工设计准备的,如直接替换水性涂料施工设备将会带来较大成本压力,加上水性UV涂料在性能上也略差于油性UV,中国本土终端制造商油转水的动力较小,除非来自于政府法律法规的要求。从外观看,水性带色UV单涂漆(60°角光泽约在10~20°)和水性哑光UV清漆(60°角光泽约在4~6°)使用量较大,而水性高光UV清漆(60°角光泽>85°)使用量较小。

表1 消费电子产品和可穿戴设备用UV涂料油性和水性产品比例

表2 水性UV涂料不同外观要求应用情况

以上数据来自于主要涂料生产商及规模较大的喷涂厂咨询调查。数据显示,消费电子产品和可穿戴设备对水性UV涂料的应用主集中在国际品牌终端,而且主要应用在水性带色UV单涂漆和水性亚光UV清漆。在化妆品、家电、汽车内外饰等领域,水性UV涂料还在起步试用或者少量应用阶段,暂未大量推广,而大面积的使用有待于技术进步和市场的需求增加。

2. 问 题 点 及 产 生 原 因

水性UV涂料已经大量被用在了手机、电脑等消费电子产品上,提供了外观、颜色、手感等众多优良的消费者体验,但在实际应用中也存在一些问题。对于终端品牌客户及其代工厂来说,其一边在量产水性UV涂料,也一边在面临相关问题点或者缺陷;对涂料制造商来说,他们则是一边在提供有一定问题点的水性UV涂料,也一边在改善上述问题,并不断提供新的解决方案。

1) 涂料侵蚀基材

涂料行业内一般也叫做素材咬底,这是因为UV涂料本身的化学反应交联强度大,在和基材(PC或者ABS等)结合时,除了产生附着力,也会过度侵蚀素材,从而造成外观上的发花、光泽不均匀等现象。咬底跟涂料和基材这两个方面有关,一是涂料本身原因,水性UV涂料中的树脂反应活性较强,部分配方中还可能有侵蚀性很强的UV单体,在烘烤条件下,同时有紫外光能量加持下,水性UV涂料瞬间固化的同时,在基材接触面也会产生强烈溶胀作用并伴有化学反应,结果可能造成基材严重被侵蚀;二是素材本身抗侵蚀性较差,尤其在注塑口区域残留有应力,在一定温度和化学反应作用下,会产生明暗不均的干膜外观,也会造成素材咬底。近年来由于回收材料的应用,塑料基材的材质稳定性可能变差,这进一步带来涂料侵蚀基材的风险。

2) 耐污性

消费电子产品和穿戴设备的使用与人体接触密切相关,消费者对产品的耐污、抗指纹等性能有潜在的要求。水性UV涂料因树脂结构亲水性较好,容易造成耐污性差,在实际使用中,人体汗液、手指印、污渍等留在消费品外表面上不易清洁,这个问题影响了水性UV涂料的全面快速推广。从消费者体验的角度看,不应该留下这些指纹、污渍,起码能够容易擦拭干净,这是终端对涂料的硬性要求,尤其针对哑光UV涂料体系。另外,生活中常见的口红、芥末等物质沾染涂层后,或者笔墨涂在涂层上面,也难以清洗干净,此种现象从侧面印证出水性UV涂料的耐污性较差。

3) 手感

日常生活中,电子产品被手触碰频率很高,因此消费者对产品的触感要求会较高,即要求涂层能提供完美的肤感体验。水性UV涂料在干燥成膜后虽然可以产生丝滑、肉厚的触感,但由于水性树脂粒径较大、乳化剂的使用、手感助剂兼容性略差等原因,其综合手感与油性UV涂层相比,尚有一定差距,这影响了油转水的进度。

4) 耐化学品性能

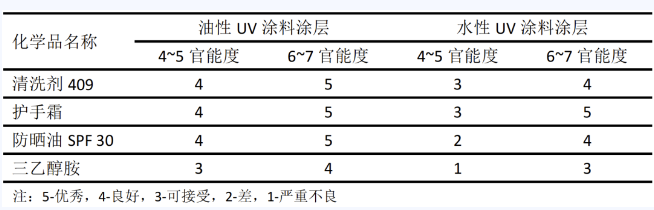

耐化学品测试是一项重要性能指标要求,能在很大程度上反映出该涂料体系的优劣。以下为油性和水性UV涂料的对比测试结果,其中测试条件为温度65℃,湿度90%,测试时长为72h。

表3 耐化学品测试结果

从测试结果看,水性UV涂料需要使用官能度较高且交联密度较高的树脂体系,即平均官能度达到6时才有较好的涂层性能。但随着树脂官能度的提高,也需要调整涂料柔韧性和性能的平衡,防止出现开裂等新问题点。

5) 施工性

水性UV涂料在拥有良好施工设备并且控制好环境温度与湿度时,施工非常顺畅。不过受制于喷涂环境的变化,经常会出现润湿不良、肥边、难上膜厚等缺陷,给代工喷涂厂带来极大不便,结果是良率下降,成本升高。施工性差的原因在于水性UV涂料以水为载体并且以水为稀释剂,这让涂料本身的表面张力很高,润湿和消泡性能差;流变助剂选取不当也可能使得流动性差,难于长时间连续雾化,导致诸多施工问题。可见,水性UV涂料对施工设备和环境条件要求较高。由于水性涂料体系挥发速度慢,水性UV涂料的预烘烤时间一般建议在10min以上,这比油性体系所需的5min时间相比,延长了不少,迫使很多喷涂厂更改线体,这无形中造成成本上升。

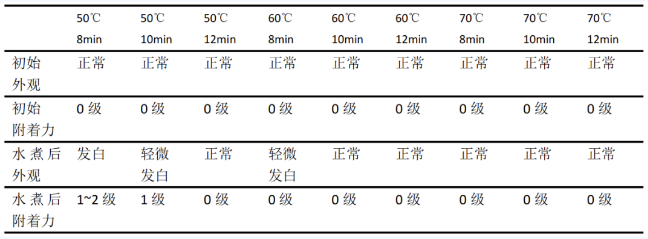

表 4 不同预热时间测试结果

由测试结果可见,水性 UV 涂料的施工线体烘烤温度较高和烘烤时间较长时,水煮结果才较为稳定。考虑到工件变形风险,建议实际烘烤温度 55~65℃,预烘烤时间 10~15min。

6) 其他问题点

水性UV涂料的其他性能如耐钢丝绒摩擦、耐橡皮擦摩擦方面未能达到油性UV涂料水平,仍有提升的空间;在储存稳定性方面,有黏度下降、PH值下降、细度变差等风险,影响涂料推广应用。除了储存稳定性稍差,水性UV涂料在设计颜色时,其鲜艳度、金属质感等也比油性UV略逊一筹。随着涂料产品的迭代更新,相信水性UV涂料技术也将在应用中不断取得进步并得到终端客户的信赖,最终在塑胶基材上尤其是消费电子领域全面实现UV涂料水性化。

3. 影 响 因 素 及 建 议

水性UV涂料的应用越来越广泛,其存在的性能问题也不能忽视。总的看来,其在储存性、干膜外观和手感、化学性能等方面比同类型的油性UV涂料略逊一筹,而影响这些性能表现的因素有以下几个方面。

1) 水性UV树脂

主体树脂的特性直接影响了水性UV涂料的关键性能。为了满足性能要求,需要用不同类型的树脂进行复配,其中官能度高的树脂比例需要占到80%以上,而较软的树脂比例不能超过10%。如果需要提高水性UV色漆金属质感,可以考虑拼用少量的热塑型丙烯酸乳液或者分散体,以增强铝粉定向排列。

2) 光引发剂

对水性UV清漆而言,光引发剂184或者1173足以达到大部分性能要求,如果树脂兼容性足够好,则可使用2959进一步提升硬度等性能;对水性UV色漆,除表面固化的184或者1173外,还需匹配TPO或者819DW等深层固化光引发剂,不过TPO在2023年已经被欧盟法规限制使用,可以考虑用价格较为合适的TPO-L等来替代。

3) 水性助剂

类型合适的基材润湿剂、流变助剂有助于施工并得到良好的干膜外观,有时使用少量醇醚类溶剂则不仅能提升施工性,在性能上也会略有提升。有些水性助剂在合成时使用了不恰当的乳化剂,导致该助剂的耐磨、耐化学品性极差,不能加入到水性UV涂料中。

4) 施工条件

水性UV涂料在施工时,如果擦拭基材表面干净、有较高的施工黏度、达到20~30℃/40~60%的施工环境、有较长的预烘烤时间,将有助于提高良率和保证涂层性能,其干膜外观和性能则会达到最优。

4. 结 语

水性UV涂料在塑胶基材上的应用越来越广泛并将逐渐增加使用量,尤其是在消费电子产品和穿戴设备方面,国际品牌客户大量使用了该类型涂料,不过仍然有一些问题需要重视。外观方面,需要提升均匀度且不可侵蚀素材;触感方面,需要提升细腻滑爽的手感;性能方面,需要改进耐污、耐化学品性能、耐磨等;施工方面,需要提升施工宽度。

长远看来,水性UV涂料因拥有快速固化、硬度高、环保等众多优点,加上正在创新的生物基原料配合应用,将在塑胶基材应用领域具有可持续发展优势,也能满足碳达峰、碳中和的工业开发要求,必将受到广大终端品牌公司的青睐,使用量将持续扩大。

美俪嘉科技集团2026年会启幕:以拼搏之姿共赴荣光新程

美俪嘉科技集团2026年会启幕:以拼搏之姿共赴荣光新程

“中国绿”引多国瞩目!三棵树获全球666+媒体报道

“中国绿”引多国瞩目!三棵树获全球666+媒体报道

三棵树入选“2025年度中国消费名品名单”

三棵树入选“2025年度中国消费名品名单”

低温高边缘防护粉末涂料在矿山机械应用开发

低温高边缘防护粉末涂料在矿山机械应用开发

存量时代的社区焕新样本:三棵树“马上住”如何走向万店网络

存量时代的社区焕新样本:三棵树“马上住”如何走向万店网络

为机器人“穿衣”——涂层材料的新战场!

为机器人“穿衣”——涂层材料的新战场!

500户乡镇藏着百万级市场!仿石漆正引爆“乡村颜值经济”新蓝海!

500户乡镇藏着百万级市场!仿石漆正引爆“乡村颜值经济”新蓝海!

辐射制冷涂料开启建筑节能“无电降温”新纪元!

辐射制冷涂料开启建筑节能“无电降温”新纪元!

马年马上住加速开跑!三棵树1+N发布会暨苏州15店开业同庆

马年马上住加速开跑!三棵树1+N发布会暨苏州15店开业同庆

设计师视角解读防水新国标!

设计师视角解读防水新国标!

政策利好!防水卷材相关条目纳入新版鼓励外商投资目录

政策利好!防水卷材相关条目纳入新版鼓励外商投资目录

海工装备防腐挑战与解决方案:高性能环氧涂料全面解析!

海工装备防腐挑战与解决方案:高性能环氧涂料全面解析!

粉末涂料有望保持不俗的年均复合增长!

粉末涂料有望保持不俗的年均复合增长!

海洋防污涂料性能评价技术的研究进展

海洋防污涂料性能评价技术的研究进展