本文作为参考文献时的标准著录格式:

王志鹏,周如东,王东,等. 室温自修复柔性导热Ti3C2/聚氨酯复合材料的制备及性能研究[J]. 涂料工业,2025,55(6):71-75,82.

WANG Z P,ZHOU R D,WANG D,et al. Preparation and properties of room-temperature self-healing flexible thermal conductive Ti3C2/polyurethane composites[J]. Paint & Coatings Industry,2025,55(6):71-75,82.

室温自修复柔性导热Ti3C2/聚氨酯复合材料的制备及性能研究

Preparation and Properties of Room-temperature Self-healing Flexible Thermal Conductive Ti3C2/Polyurethane Composites

王志鹏1,周如东2,王 东*1,刘春林1,3

(1. 常州大学材料科学与工程学院,江苏常州213164;2. 中海油常州涂料化工研究院有限公司,江苏常州213016;3. 常州大学怀德学院,江苏靖江214500)

摘要:

【目的】提高柔性聚合物的导热性并将其应用于高性能柔性电子领域。【方法】将高导热性的Ti3C2纳米片填充到低模量(0.8 MPa)聚氨酯弹性体中,制备柔性导热复合材料,实现导热性与柔韧性的平衡。【结果】得益于Ti3C2纳米片表面的氟、羟基基团与聚合物间界面相互作用,实现了Ti3C2纳米片较高填充量,复合材料力学性能得到较大提升,填充7% Ti3C2的复合材料拉伸韧性达到13.44 MJ/m3,具备优异的柔韧性,同时界面作用促进了Ti3C2运动,复合材料24 h力学性能自修复效率达96.7%,导热系数为1.45 W/(m·K)。【结论】自制的室温自修复柔性导热Ti3C2/聚氨酯复合材料在柔性热管理领域表现出较好的应用前景。

关键词:

聚氨酯;Ti3C2;自修复;热管理

DOI号 10. 12020/j. issn. 0253-4312. 2025-035

基金项目

江苏省自然科学基金青年基金项目(BK20240981);常州市应用基础研究计划项目(CJ20240040);江苏省基础研究计划自然科学青年基金(BK20240981);常州市应用基础研究计划项目(CJ20240040);江苏省研究生科研创新计划项目(KYCX24_3169)

通信作者

王东(1994—),男,博士,讲师,主要从事自修复聚氨酯的设计、制备及其多功能性应用研究;邮箱:wdnust@163.com。

传统聚氨酯材料在长期使用过程中容易因外界应力或环境因素(如温度、湿度)而产生裂纹或损伤,极大限制了其长期稳定的应用。自修复聚氨酯因其优异的力学性能、可调控的分子结构以及良好的加工性能,成为研究的热点,在防护材料、柔性电极、电子皮肤、智能穿戴制备、柔性电子热管理等领域表现出较大的应用潜力。与外援型自修复材料相比,基于非共价键或可逆共价键的本征型自修复聚氨酯的制备流程简单,理论上可实现无限次修复过程,可大大提高稳定性和使用寿命,有效降低维护费用。自修复聚氨酯在力学性能与自修复效率如何平衡方面的研究已取得了显著进展,实现功能化应用,例如赵赟煜等开发出兼具紫外屏蔽功能的自修复聚氨酯涂层。但聚氨酯材料由于其分子链的非晶态结构和低导热性导致其导热性能通常较差,限制了其在热管理领域的应用。

将高导热的无机填料(如导热金属颗粒、陶瓷粉末、石墨烯、氮化硼等)填充到柔性聚合物中制备柔性导热复合材料是最常见的手段之一,Wang等通过将羟基化修饰后的氮化硼纳米片与自修复聚氨酯材料复合,制备出柔性导热自修复复合材料,但无机填料与聚合物间的低相容性,一方面提高了界面热阻,难以形成高效的导热通道;另一方面刚性填料的聚集使复合材料极易丧失柔韧性。Ti3C2 纳米片作为一种二维过渡金属碳化物或氮化物,具有独特的层状结构、高比表面积和丰富的表面官能团,能够显著提升复合材料的力学性能和导热性能[本征导热系数为57.1 W/(m·K)]。Wang等通过将Ti3C2 与SiC 基复合相变材料掺杂,制备出导热系数为5.21 W/(m·K)的高导热复合材料,但因SiC基复合相变材料与Ti3C2 纳米片之间存在界面相容性低等问题,复合材料延展性表现欠佳,限制了其在柔性热管理领域中的应用。Wang等通过分层自组装的方法制备出具有三明治结构的复合薄膜解决了界面相容问题,实现导热和柔性的性能平衡,但复合材料在多次热循环及应用过程中易受结构性破坏。

本研究通过往高柔韧性室温自修复弹性体(SPM)中填充导热的Ti3C2 纳米片,基于多次折叠热压工序构建高取向Ti3C2 纳米片层状结构,以期制备出具有优异柔韧性、自修复性和导热性的复合材料,能较好地应用在柔性导热界面材料领域。

1 实验部分

1. 1 主要原料

异佛尔酮二异氰酸酯(IPDI)、异佛尔酮二胺(IPDA)、聚醚胺(PPGBA)、浓盐酸、黑色MAX(TiAlC2)、三氯甲烷(CHCl3)、氟化锂(LiF):阿拉丁;无水N,N-二甲基甲酰胺(DMF):上海安耐吉化学技术有限公司;聚四氟高温布(KB008)、聚四氟乙烯模具(10 cm×8 cm):新宏森科技有限公司。

1. 2 实验过程

1.2.1 SPM聚氨酯的制备

参考文献[9],首先称取0.834 2 g IPDI溶于10 mLDMF溶剂中,并注入通入N2的三颈烧瓶中,然后在冰水浴的条件下,将6.004 4 g PPGBA溶于10 mL DMF中,用针筒在自动进样器的辅助下以1 mL/min的速率逐滴滴加到反应装置中搅拌反应2~3 h,然后将0.112 8 g IPDA作为扩链剂溶于5 mL DMF中,滴加到上述装置中,在0 ℃下反应6 h。随后整个反应体系在65 ℃下反应12 h得到淡黄色凝胶产物,将其转移到聚四氟乙烯(PTFE)模具后放置在真空烘箱中进行抽气处理3~5次,最后再转入90 ℃鼓风烘箱中除去多余溶剂,待其完全干燥后得到平整光滑的SPM聚氨酯。

1.2.2 Ti3C2纳米片的制备

向盛有35.5 mL浓盐酸的聚四氟乙烯烧杯中加入2 g LiF,常温条件下缓慢搅拌(转速为10 r/min)30 min,即得到氢氟酸,然后再将2 g TiAlC2少量多次加入并在35 ℃下以20 r/min的转速搅拌反应30 h,反应结束后将黑色反应产物溶液加入去离子水离心直至上清液pH>5(离心机参数设定速率为5 000 r/min,时间10 min)。边缓慢搅拌边滴加乙醇待充分混合后再超声振荡1 h 进行插层剥离(超声池水体低于常温,功率设定750 W×70%),再离心一次除去乙醇得到黑色沉积物后继续加去离子水(此时离心机参数设定速率为3 500 r/min,时间3~5 min)。为保证Ti3C2纳米片的质量,只收集2~3次离心过后的上层黑色悬浮液,最后放置在真空冻干机中干燥1周后得到海绵样膨胀的Ti3C2纳米片。

1.2.3 SPM-Ti3C2纳米片复合材料的制备

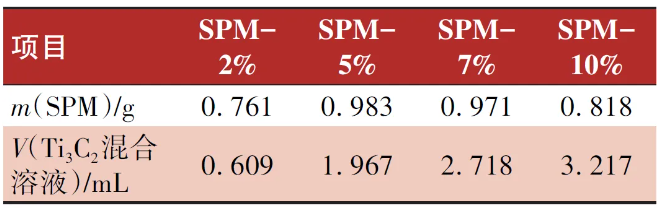

将1 g Ti3C2纳米片溶在一定体积的DMF中制备成0.025 g/mL 混合溶液进行超声使其均匀分散,汲取2.718 mL Ti3C2混合溶液用三氯甲烷试剂进行离心除去DMF,得到Ti3C2 纳米片/CHCl3 混合溶液。然后称0.971 g SPM,将其放入Ti3C2/CHCl3 混合溶液中进行溶解,搅拌(转速为100 r/min)待混合溶液中DMF试剂基本挥发后,倒在聚四氟乙烯膜上室温静置6 h,最后放置在40 ℃鼓风烘箱中1 h保证完全烘干从而制备Ti3C2纳米片含量为7%(以SMP质量计)的黑色聚氨酯弹性体(SPM-7%)。通过平板硫化机(设定温度为90 ℃),压制成均匀薄膜后,再进行多次的折叠热压。重复上述操作,按照表1制备Ti3C2纳米片含量分别为2%、5%、10%的样品,命名为SPM-2%、SPM-5%、SPM-10%。

表1 复合材料配方

Table 1 Formula of composite material

1. 3 表征测试

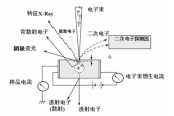

采用Bruker D8 ADVANCE 型X 射线衍射仪(XRD)对原料TiAlC2 以及剥离产物Ti3C2 纳米片进行成分分析;采用Thermo Fisher 的Talos F200C 型透射电子显微镜(TEM)对产物的表面形貌进行表征。

采用FLIR 的A615 型红外热成像仪拍摄SPMTi3C2复合材料的热传导过程图像;采用TA 公司DXF-900 型导热仪测量复合材料的热扩散系数(D),并根据式(1)计算复合材料导热系数。

导热系数=ρ×C×D 式(1)

式中:ρ—复合材料密度;C—复合材料比热容。

采用岛津AGS-X型万用拉伸机测试复合材料拉伸性能、撕裂性能。拉伸样条的制备:采用平板硫化机将片状复合材料在50 ℃下进行多次折叠热压处理,热压过程中采用一定规格的模具辅助定型,得到30 mm×8 mm×0.8 mm 矩形样条(标距 10 mm)。缺口样条的制备:在上述规格的拉伸样条的标距中间(5 mm),用手术刀切开一个宽2 mm的口子,用于测试撕裂过程的断裂能。

采用PHI公司QUANTERAII型X射线光电子能谱仪(XPS)对复合材料表面成分进行分析;采用FEI公司Quanta 250 FEG型扫描电子显微镜(SEM)观察复合材料断面。

自修复性能测试:利用手术刀将拉伸样条切断并保证切口平整,将切割面轻推并触碰,确保切口处正对拼接,将接合的样条在保干器中室温条件修复24 h后,利用万用拉伸机对修复后的样条进行拉伸测试,定量评价材料的室温自修复性能。

2 结果与讨论

2. 1 Ti3C2纳米片的结构分析

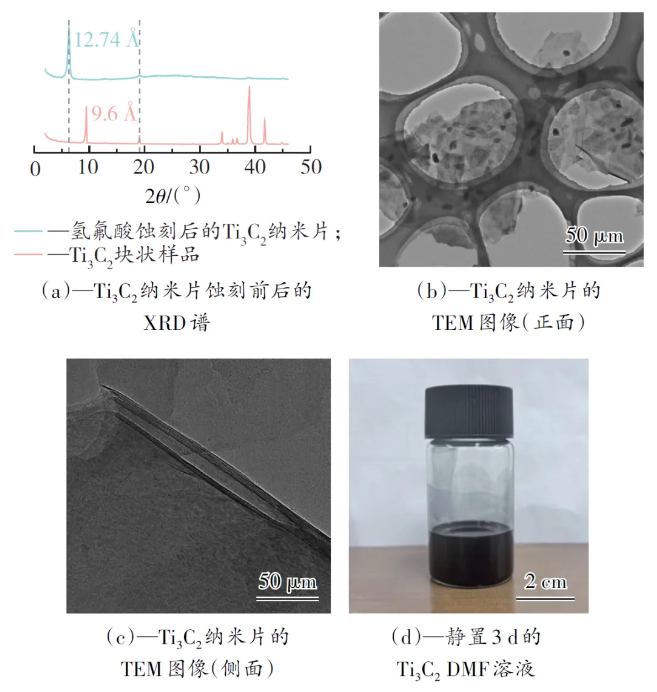

二维层状纳米材料(MXene)一般由层状前驱体的选择性蚀刻制备,目前剥离MXene完整度高且高效的手段是使用氢氟酸进行蚀刻,本研究使用氢氟酸蚀刻TiAlC2 来制备Ti3C2 纳米片,Ti3C2 纳米片的结构如图1所示。

图1 Ti3C2纳米片的结构

Fig.1 Structural characterization of Ti3C2 nanosheets

由图1(a)可知,Ti3AlC2 中2θ>30°的晶峰完全消失,代表酸蚀过程中Al 被完全去除,证实了TiAlC2到Ti3C2 纳米片的转化程度高。且(002)峰位置的d-间距由原先的9. 6 Å增加到剥离后的12.74 Å,可能是因为酸蚀刻过程晶格出现磨削现象,并且水解后Ti3C2 纳米片表面附着的多种极性基团在静电相互作用和范德华力下出现自堆叠现象使得晶峰发生偏移。由图1(b)可知,Ti3C2 不是典型的三维晶体,而是呈黑色且最大宽度为150 nm 的纳米片,且从侧面[图1(c)]可以看出剥离后并不是单层的结构,而是由近似2 nm 厚度的纳米片堆积而成的层状结构,理论层数为6~8 层,表明已实现Ti3C2 纳米片的高效剥离。

由于Ti3C2 纳米片易堆积,导致复合材料产生应力集中和堆叠后填料比表面积减少从而降低与聚合物链段结合度。将Ti3C2 纳米片分散在极性溶剂DMF中,发现形成了均匀、稳定的溶液,并且没有出现黑色沉淀,说明Ti3C2 纳米片在DMF溶液中溶解性极好,且静置3 d,溶液仍能保持均一[图1(d)],证明其分散程度较高。

2. 2 复合材料导热性能分析

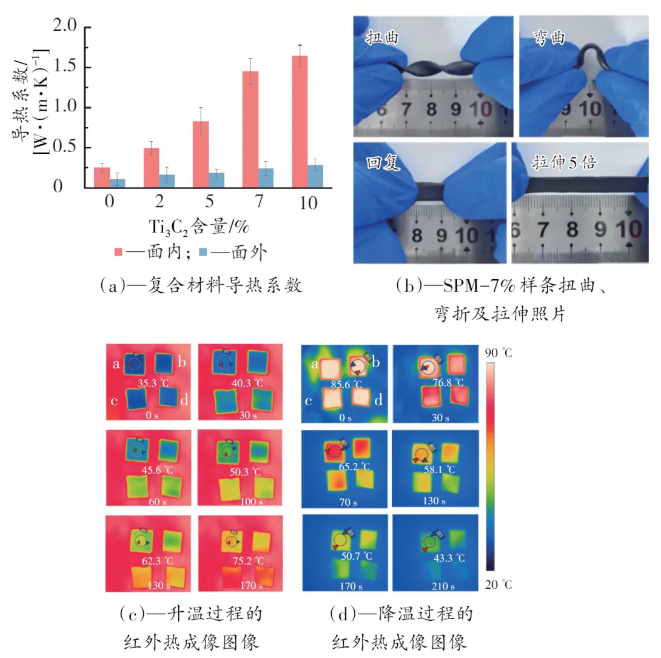

复合材料的导热性能测试结果如图2所示,其中图2(c)和(d)中a、b、c、d 分别对应SPM、SPM-5%、SPM-7%、SPM-10%,图中温度为SPM的温度。

图2 复合材料导热性能

Fig.2 Thermal conductivity of composite materials

由图2(a)可知,随着Ti3C2纳米片含量逐渐增加,复合材料的面内导热系数从0.248 W/(m·K)增加到1.642 W/(m·K),其中 SPM-7%的面内导热系数为1.452 W/(m·K),相较于SPM提高了4.85倍,且其具有优异的柔韧性,可以承受扭曲、弯曲和拉伸而没有任何不可逆形变及机械损伤[图2(b)]。由图2(c)可知,将样品同时放置在预热至70 ℃的热平台上,初始时间段下,复合材料表面温度相较于SPM有所提高,且随着时间进程的推进,这种温差变化更加明显,同一时间段下掺有Ti3C2纳米片的复合材料能更快地传递底板的热量直至等温,且热传导效率与Ti3C2 纳米片填充量呈正相关,SPM-7% 升高至82.8 ℃仅需要170 s。复合材料SPM-5%、SPM-7%、SPM-10%升温速率分别为0.18 ℃/s、0.28 ℃/s及0.29 ℃/s。同样将加热到同一温度下的各个样品置于空气下散热[图2(d)],发现热扩散能力也符合以上规律。SPM-10%温度随时间增加下降得最快,达到0.23 ℃/s,而SPM-7% 及SPM-5% 的降温速率仅分别为0.21 ℃/s及0.17 ℃/s,这与导热系数的结果一致。

2. 3 复合材料力学性能分析

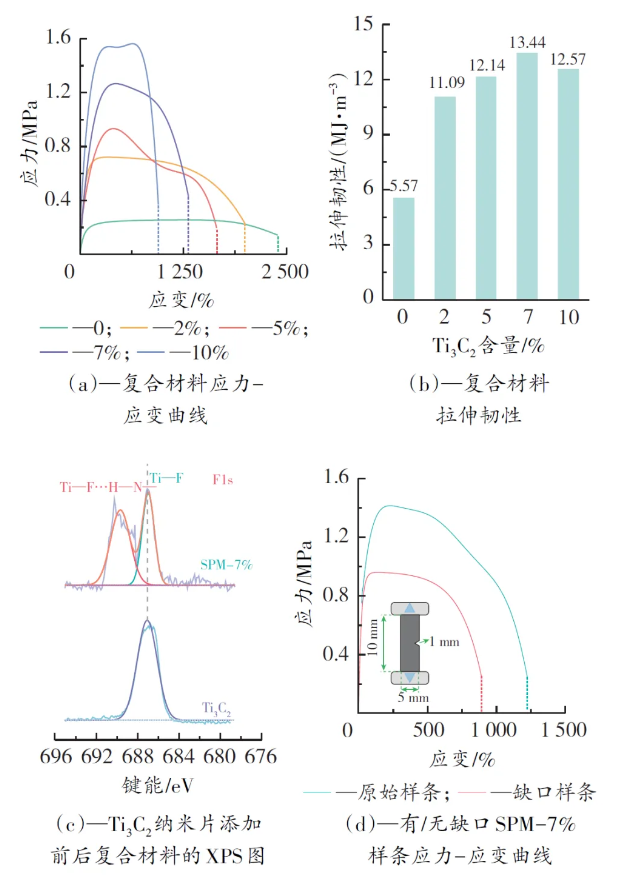

复合材料的力学性能测试结果如图3所示。

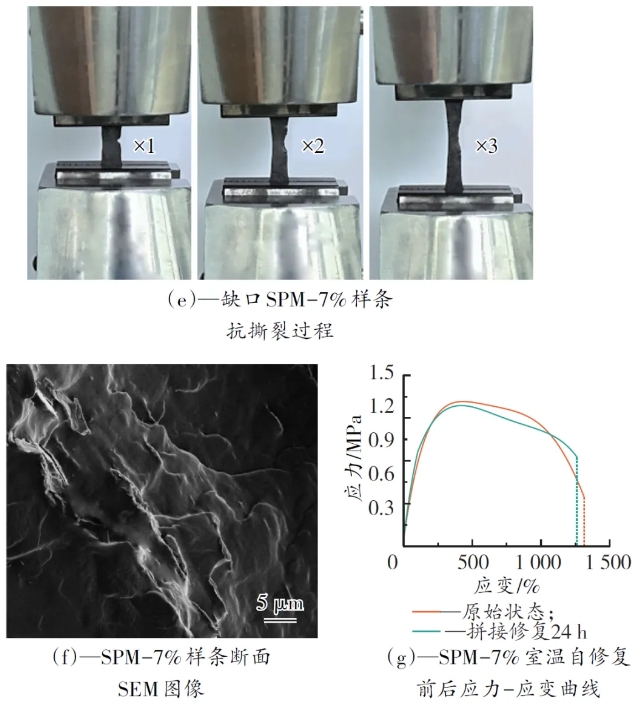

图3 复合材料的力学性能

Fig.3 Mechanical properties of composite materials

由图3(a)可知,随着Ti3C2纳米片含量的增加,复合材料拉伸强度逐渐增加。图3(b)中当Ti3C2纳米片含量为7% 时,复合材料拉伸韧性最大,达到13.44MJ/m3,相比SPM提高了1.41倍。然而,当Ti3C2纳米片含量增加到10%时,复合材料的杨氏模量迅速上升,延展性急剧下降,综合力学性能快速下降,这可能是由于复合材料中Ti3C2纳米片的团聚所致。Ti3C2纳米片表面富含的氟原子、羟基等促使其与SPM之间的存在多重界面相互作用,结合图3(c)可知,初始Ti3C2 纳米片的F1s区域在686.9 eV 只存在1个游离的Ti—F键,然而SPM-7%复合材料在此区域却出现1 个额外的Ti—F…H—N—峰,这是由游离的Ti—F与SPM的—NH2键合而成,SPM网络中大量脲基氢键和界面超分子键共同作用,促使拉伸过程中的高效应力耗散,SPM-7%表现出优异的拉伸性能。

断裂能是衡量材料抵抗冲击及断裂能力的重要指标,结合图3(d)采用Greensmith法计算缺口SPM-7%的断裂能为2 928. 84 J/m2。导热应用中,缺口的不敏感性对材料稳定性有重要影响,通过观察SPM-7%缺口撕裂行为图3(e),发现裂纹从缺口的前端开始,沿纵向扩展并最终消失,表现出极佳的缺口不敏感性,根据SPM-7% 样品断面SEM 可知[图3(f)],Ti3C2 纳米片在聚合物内部中呈现如贝壳似层状排列,因此拉伸撕裂过程中产生的微小裂纹被极大的遏制,从而抑制了裂分支、多重裂纹以及裂纹桥接效应,极大耗散了应力集中效应带来的能量,赋予复合材料更高的抗撕裂强度。

同时,基于SPM-7%网络中大量的动态氢键的存在,使得其具有优异的室温自修复能力,图3(g)中切割修复24 h的后SPM-7%拉伸韧性回复到原始样条的96. 7%。

3 结 语

设计并制备了一种基于Ti3C2纳米片与自修复聚氨酯的复合柔性导热材料,制备流程简单,易于批量化生产,基于多次折叠热压工序构建高取向层状Ti3C2纳米片结构,添加7% Ti3C2制备的复合材料兼具优异的柔韧性(弹性模量为0.8 MPa,拉伸韧性为13.44 MJ/m3)、高效室温自修复性(自修复效率96. 7%)、导热性能[面内导热系数为1.45 W/(m·K)]和缺口不敏感性(断裂能2 928.84 J/m2),可作为柔性散热封装材料,并有望显著提高柔性电子设备的稳定性及使用寿命。

基于专利信息的水性聚氨酯全球发展现状及对策分析

基于专利信息的水性聚氨酯全球发展现状及对策分析

消泡剂在工程机械高光粉末中的选择与应用

消泡剂在工程机械高光粉末中的选择与应用

碳中和浪潮下,印尼风电涂料市场:新兴蓝海正待破局!

碳中和浪潮下,印尼风电涂料市场:新兴蓝海正待破局!

三棵树2026中国色彩趋势发布:用“新境”开启生活哲学!

三棵树2026中国色彩趋势发布:用“新境”开启生活哲学!

从"车身美容"到"智能材料中枢":解码汽车修补涂料产业的万亿裂变之路!

从"车身美容"到"智能材料中枢":解码汽车修补涂料产业的万亿裂变之路!

新能源浪潮下国产汽车漆逆袭外资的胜负手竟是它!

新能源浪潮下国产汽车漆逆袭外资的胜负手竟是它!

三棵树入选“中国品牌国际化标杆100”

三棵树入选“中国品牌国际化标杆100”

三棵树再获华证ESG“AA级”,跻身环境维度最佳实践TOP50!

三棵树再获华证ESG“AA级”,跻身环境维度最佳实践TOP50!

当"海上漂的大铁箱"穿上环保新衣:解码集装箱涂料的绿色革命!

当"海上漂的大铁箱"穿上环保新衣:解码集装箱涂料的绿色革命!

从工业管道到航天设备!高温防腐涂料究竟有哪些应用?

从工业管道到航天设备!高温防腐涂料究竟有哪些应用?

抓住“双碳”机遇|气凝胶绝热涂料:重塑建筑节能赛道的“全能选手”!

抓住“双碳”机遇|气凝胶绝热涂料:重塑建筑节能赛道的“全能选手”!

扫描电子显微镜在涂料中的应用及相关标准简介

扫描电子显微镜在涂料中的应用及相关标准简介

7月份粉末涂料主要原料运行及走势分析

7月份粉末涂料主要原料运行及走势分析

“向新同行 焕发商机”2025年三棵树荔枝文化节城市焕新招商峰会圆满落幕

“向新同行 焕发商机”2025年三棵树荔枝文化节城市焕新招商峰会圆满落幕