前一段时间,有读者跟谈涂君反馈希望能看到一些较新的技术文章,近日谈涂君也在努力地找一下新的文献来满足大家的需求。

汽车涂料市场概况

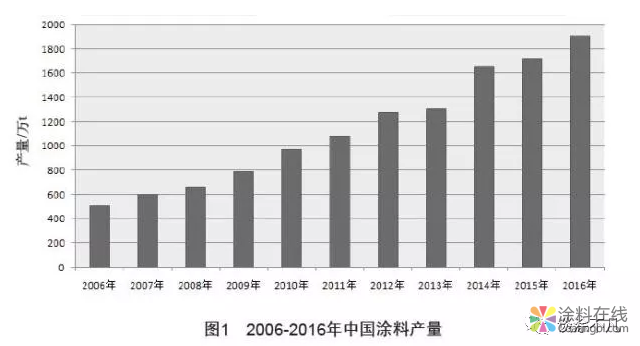

根据国家统计局数据,2016年涂料行业全年规模以上工业企业产量达1899.78万t,同比增长7.2%;主营业务收入达4354.49亿元,同比增长5.6%,见图1。自2006年以来,涂料总产量和增长率一直处于世界领先地位中国涂料在线coatingol.com。

根据全球各地区统计数据,欧美发达国家水性工业涂料占整个工业涂料市场的40%以上;而国内工业涂料主要以溶剂型产品为主,水性工业涂料占比不足10%。随着国家政策的相继出台,以及公众环保理念的不断深入,水性涂料将逐步取代溶剂型涂料。近年来,随着汽车工业的快速发展,水性涂料在各类交通车辆涂装领域也获得较快的推广。

目前交通车辆相关涂料市场较大,然而除电泳底漆水性化程度较高外,汽车涂料原厂漆用中涂、面漆和罩光清漆以及修补涂料的水性化程度仍较低,具有较大的发展潜力。

然而,由于具有一定的技术壁垒,国内企业目前在水性工业涂装领域主要集中在性能要求较低的低端市场,中高端市场被外资品牌产品垄断。目前国外的跨国涂料企业对水性工业涂料的研究较为深入,已开发出一系列性能优异的水性涂料产品,获得较成功的推广应用。

国内多家企业也在开发出相关的水性产品,但产品基本是对国外产品的模仿,一些关键性能较进口产品仍存在差距。这些性能缺陷导致国产水性树脂及涂料产品在与进口品牌的竞争中处于劣势。

今天谈涂君要和大家分享的内容就是在《2018年中国涂料大会论文集》中的《水性工业涂料在交通车辆领域的应用》,希望对正在研发的水性汽车漆的工程师能有一定的帮助。

针对不同的底材和应用领域,所使用的涂层体系可分为单涂层体系、两涂层体系和多涂层体系,见图2。

单涂层体系

在工业涂装行业,对于装饰性和性能要求不是太高的应用领域,例如,汽车底盘及零部件、工程机械零部件等,可选择使用单涂层体系。

按照涂层施工是否烘烤,可分为常温自干型、低温烘烤型和高温烘烤型涂料。

对于大型工程机械,不宜进行烘烤,或工件温度很难达到烘道设定温度,通常适宜选择常温自干型涂料,该类型主要以丙烯酸乳液体系为主。

低温烘烤型涂料主要以水性醇酸体系和水性环氧酯涂层为主。

单涂层的高温烘烤涂料主要以氨基烤漆为主,其主流产品为水性丙烯酸-氨基烘烤型涂料。

两涂层体系

在工程机械、农机、农用车等领域,目前普遍使用两涂层体系。该体系由底漆和面漆组成。两涂层体系的底漆的主要作用是提供防腐功能,而面漆主要提供耐候性和装饰性。对于双涂层体系的底漆,对于性能要求不高的体系,可选择水性醇酸体系或水性环氧酯体系作为底漆;对于防腐性能要求较高的底漆,一般选择双组分水性环氧体系作为涂层;对于双涂层体系的面漆,一般选择双组分水性聚氨酯体系。

多涂层体系

多涂层体系主要应用于对涂层装饰性和功能性要求较高的涂层,例如轨道交通和汽车涂料领域等。以汽车涂料为例,其中底漆一般选择以环氧体系的电泳涂料,中涂通常使用水性聚酯体系或双组分水性聚氨酯涂料体系,面漆一般选择水性丙烯酸-氨基烘烤涂料或者双组分水性聚氨酯涂料体系,罩光清漆主要选择双组分水性聚氨酯涂料。

水性环氧酯体系

水性环氧酯涂料由于同时具备了环氧体系与干性油的优良特性,目前在工业防腐领域获得广泛的推广应用。水性环氧酯结构见图3。其中,环氧组分具有较高的耐腐蚀性;植物油脂肪酸组分可以进行氧化交联,进一步提高防护性能。相比于水性醇酸涂料,水性环氧酯涂料具有更高的硬度和更优的耐水解性,涂膜在成膜过程中干速也更快,并且具有优良的耐腐蚀性能,特别适用于金属基材的底涂。

制备水性环氧酯涂料的工艺如图4所示。

具体步骤为:

(1)研磨颜填料浆:将去离子水和水性环氧酯乳液加入反应釜中,依次加入pH值调节剂、润湿分散剂、消泡剂、颜料、填料进行研磨,研磨至细度40μm以下,出料,得到颜填料浆;

(2)涂料配制:将剩余的水性环氧酯乳液按比例加入反应釜中,缓缓加入成膜助剂,再搅拌加入步骤(1)得到的颜填料浆,依次加入抗闪锈剂、流平剂、基材润湿剂,充分搅拌,缓慢加入增稠剂,调整黏度,得到水性环氧酯防腐涂料。

双组分水性环氧体系

水性环氧树脂涂料除了具有溶剂型环氧树脂涂料的诸多优点,如对各类基材具有极高的附着力,涂膜耐腐蚀性和耐化学药品性能优异,收缩小、硬度高、耐磨性好、电气绝缘性能佳等,同时还具有不含有机溶剂或挥发性有机物含量较低的优势,不会造成空气污染,满足环境保护的要求。因此,水性环氧体系涂料在工业防护领域中具有广泛的应用前景。

目前水性环氧的主流技术路线是基于中等分子量的环氧树脂乳液和水性的改性胺加成物固化剂体系。其作用机理如图5所示,这种体系通过制备一种环氧乳化剂树脂然后通过相反转方法乳化疏水的环氧树脂来制备环氧树脂乳液,然后和改性胺固化剂来交联固化,制备水性环氧涂料产品。这类产品经过改进后具有活化期长和施工性能好等优点,但其缺点也较明显,固化剂分子必须迁移进入基体的水性环氧乳液当中才能与环氧基进行固化成膜,因此相对来说固化条件要求比较高,如果固化不充分将最终影响其固化涂膜的综合性能。

双组分水性环氧涂料制备的工艺见图6所示。

具体工艺如下:

(1) 将水性环氧胺固化剂、颜填料、涂料助剂投入相应拉缸,高速分散后在搅拌状态下,研磨至细度符合要求,形成水性环氧固化剂色浆B组分。

(2) A组分与B组分按配比混合均匀,喷涂于工件按要求干燥固化成膜。

双组分水性聚氨酯体系

双组分水性聚氨酯涂料(2K-WPU)由于同时具有溶剂型双组分聚氨酯的高性能和水性涂料的低含量挥发性有机物(VOC)和低有毒气体污染物(HAP),现已广泛应用于工业防护、木器家具和汽车涂饰等各方面。目前较为常见的双组分水性聚氨酯涂料的制备方法主要是以水性羟基丙烯酸树脂为A组分,亲水性的异氰酸酯固化剂为B组分,两者混合后使用。

水性羟基丙烯酸树脂作为涂层的A组分,其性能对双组分聚氨酯涂料的性能影响至关重要,目前主要有两个体系:水性羟基丙烯酸分散体和水性羟基丙烯酸乳液。其中,双组分水性聚氨酯涂料的制备工艺见图7所示,其具体工艺采用水性体系中树脂和分散剂打浆,再加入乳液及助剂配制A组分,施工时,将A组分与B组分混匀,在适用期内施工,固化后形成涂层。

目前水性工业涂料的应用领域较为广泛,本文分别就上述3类水性工业涂料涂层体系在交通车辆领域的应用作简要的介绍。

水性环氧酯体系

根据功能和使用部位的不同,汽车涂料分为很多种类型,其中,汽车底盘及零部件用涂料,是汽车涂料的重要组成部分。就产品市场分析,目前主流的产品仍被外资品牌占据,而相对于汽车原厂漆和修补涂料,汽车零部件用涂料对于涂层的外观及性能要求稍低,国产品牌有很大的市场潜力。

目前市场上的汽车零配件(如传动轴、车桥、水箱、散热片、压缩机等)涂料多以溶剂型为主,这些涂料由于有机溶剂挥发物总量(VOC)较高,对环境的污染比较大,回收利用又有限,造成资源浪费,同时对人们的身体健康造成危害,不符合环保的要求。而水性涂料是以水作为主要分散介质的涂料,水性涂料中挥发性有机化合物排放比溶剂型涂料降低了60%~70%。随着环保呼声越来越高,汽车零部件涂料的水性化是未来的发展方向之一。与原厂漆及修补涂料类似,汽车底盘及零部件涂料正逐步替换为水性涂料。考虑到涂料的施工性,目前应用于该领域的涂料的低温烘烤型水性涂料(一般低于100℃),可采用水性环氧酯体系。

汽车悬架总成的喷涂工艺包括以下几个步骤:(1)工件表面处理;(2)喷涂;(3)固化。具体的施工步骤包括以下几个部分:脱脂→水洗→表调→磷化→水洗→预烘→喷涂1→流平→喷涂2→烘烤固化→喷修补涂料→工件下线。

采用制备的涂料喷涂汽车悬架工件,测试性能如表1,图8为喷涂施工现场图。由表1中数据可知,涂层平整光滑,无泡,外观良好。涂层光泽在45%~55%。涂料对底材附着力较好,硬度达到H。

特别是喷涂后的样板和工件具有较好的耐水和耐盐雾性能。根据实验数据可知,本项目涂料产品可常温干燥,具有良好涂膜附着力,耐腐蚀性能优异,存放稳定性好,可代替传统溶剂型涂料,可广泛应用于汽车零部件涂料领域。

双组分水性环氧体系

随着水性工业涂料的技术进步,水性工业涂料的应用取得了快速发展,汽车零部件的涂装就在其中。目前,车桥、变速箱、发动机、散热器、传动轴、油箱、减震器及农机农具等多种部件的涂装生产中已成功地应用了水性涂料。在涂料生产企业和汽车零部件生产企业的共同努力下,水性工业涂料的技术水平已经满足了汽车零部件涂层的要求。

本施工案例为汽车传动轴组件,采用双组分水性自干涂料对工件进行施工,分为A组分和B组分。A组分为脂环胺改性的水性树脂,配以各种助剂和特种颜填料以及纯水制成,B组分为水性环氧乳液,施工时把两者按照一定的比例混合搅拌均匀即可。本产品主要用于工业防腐领域,在低温烘干或自干时仍具有较好的耐水性和防腐性能。可以进行喷涂、浸涂、刷涂等涂装。

施工基材:汽车传动轴

施工工艺:预脱脂→脱脂→水洗→磷化→第2水洗→干燥→喷涂→干燥、固化。

施工方式:无气喷涂。

干燥条件:干燥条件为80~90℃烘烤30min左右。

涂料配制:双组分水性环氧m(A组分)∶m(B组分)∶m(水)=1∶5∶0.1。

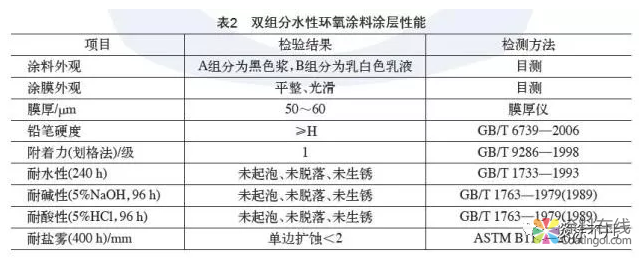

施工后涂层技术指标见表2所示。

双组分水性环氧涂料施工于汽车传动轴喷涂照片如图9所示。

双组分水性聚氨酯体系

从国外车用涂料行业的发展趋势来看,为了降低涂料对环境和人身的伤害,水性涂料必将得到普遍的研发和应用。水性双组分系列涂料可用于客车、公交车、工程机械、卡车等大中型车辆设备涂装及汽车的修补涂料等领域,目前在这些领域的涂料产品仍以溶剂型体系为主,水性涂料的市场前景广阔。

本项目对客车组件进行喷涂,项目选用高耐候、高光泽的水性丙烯酸羟基分散体,与聚氨酯固化剂反应成膜,制得具有较高光泽的双组分水性聚氨酯面漆,同时加入合适的消泡剂、润湿剂等助剂协同作用,避免成膜过程中涂膜弊病的产生。施工现场照片见图10,产品技术指标见表3所示。

美俪嘉科技集团2026年会启幕:以拼搏之姿共赴荣光新程

美俪嘉科技集团2026年会启幕:以拼搏之姿共赴荣光新程

“中国绿”引多国瞩目!三棵树获全球666+媒体报道

“中国绿”引多国瞩目!三棵树获全球666+媒体报道

三棵树入选“2025年度中国消费名品名单”

三棵树入选“2025年度中国消费名品名单”

低温高边缘防护粉末涂料在矿山机械应用开发

低温高边缘防护粉末涂料在矿山机械应用开发

存量时代的社区焕新样本:三棵树“马上住”如何走向万店网络

存量时代的社区焕新样本:三棵树“马上住”如何走向万店网络

为机器人“穿衣”——涂层材料的新战场!

为机器人“穿衣”——涂层材料的新战场!

500户乡镇藏着百万级市场!仿石漆正引爆“乡村颜值经济”新蓝海!

500户乡镇藏着百万级市场!仿石漆正引爆“乡村颜值经济”新蓝海!

辐射制冷涂料开启建筑节能“无电降温”新纪元!

辐射制冷涂料开启建筑节能“无电降温”新纪元!

马年马上住加速开跑!三棵树1+N发布会暨苏州15店开业同庆

马年马上住加速开跑!三棵树1+N发布会暨苏州15店开业同庆

设计师视角解读防水新国标!

设计师视角解读防水新国标!

政策利好!防水卷材相关条目纳入新版鼓励外商投资目录

政策利好!防水卷材相关条目纳入新版鼓励外商投资目录

海工装备防腐挑战与解决方案:高性能环氧涂料全面解析!

海工装备防腐挑战与解决方案:高性能环氧涂料全面解析!

粉末涂料有望保持不俗的年均复合增长!

粉末涂料有望保持不俗的年均复合增长!

海洋防污涂料性能评价技术的研究进展

海洋防污涂料性能评价技术的研究进展