综述了紫外光固化聚氨酯丙烯酸酯(PUA)的反应机理、合成路线及方法,主要介绍了水性PUA、有机氟改性PUA、粉末型PUA、超支化PUA、纳米改性PUA、有机硅改性PUA的制备及其应用,并展望了PUA涂料的发展趋势。

引 言

辐射固化涂料于20世纪60年代问世,包括紫外光固化(UV)和电子束固化(EB)。

1964年美国Iomont公司申请了第一个UV固化油墨专利,1968年UV固化涂料首先由德国拜耳公司开发成功并推向市场涂料在线coatingol.com。

由于UV固化涂料具有固化速率快、效率高、挥发性有机物(VOC)含量低、符合绿色环保要求和涂装设备投资低等优点,使其应用和推广得到了快速的发展。

有报道指出预计未来5年全球光固化产品市场将保持11.5%的增长率,中国将是其中市场容量最大和发展最快的地区。

聚氨酯丙烯酸酯(PUA)是在聚氨酯分子链的末端通过丙烯酸酯化引入双键,采用紫外光照,在光引发剂的作用下引发双键交联反应的一种低聚物。

由于其分子中含有丙烯酸官能团和氨基甲酸酯键,使其兼具丙烯酸和聚氨酯两种涂料的优点。

反应活性高,固化后具有优异的柔韧性、耐低温性、附着力强、耐磨性、抗药品性、耐候性和卓越的光学性能。

同时可以通过调整分子结构和官能度,得到性能各异的PUA预聚物,满足不同的需求。

紫外光固化聚氨酯丙烯酸酯涂料的固化膜性能好,成膜过程中少量甚至无VOC挥发到大气中,对环境污染小。

但由于价格较贵,且氧阻聚使其固化速率不如环氧丙烯酸酯,因此往往作为辅助性功能树脂使用。

大多数情况下,配方中使用PUA的主要目的是改善附着力、降低应力收缩、增加固化涂层的柔顺性。

但随着技术的成熟和价格的下降,PUA也将广泛应用于木材、金属、塑料、光纤涂层、油墨印刷等方面。

● 聚氨酯丙烯酸酯的合成

﹡聚氨酯丙烯酸酯的反应机理

异氰酸酯含有高度不饱和双键,其电子共振结构如图1所示。从图1可以看出,氧原子和氮原子上的电子云密度很大,呈电负性。

其中氧原子的电负性最大,是亲核中心,易与活泼氢化合物反应形成羟基,羟基在不饱和碳原子上不稳定,重排成为氨基甲酸酯或脲。

碳原子的电子云密度很低,显示出很强的正电性,是一个亲电中心,易被活泼氢化合物中的亲核试剂进攻而发生亲核加成聚合反应。

● 聚氨酯丙烯酸酯的合成路线

聚氨酯丙烯酸酯是由多异氰酸酯、丙烯酸羟基酯和长链二醇反应制得,由于丙烯酸羟基酯和多元醇都含有能与异氰酸酯反应的羟基,因此合成路线有两种不同的方案:

﹡先扩链再酯化,用过量的异氰酸酯与多元醇反应进行扩链,合成以异氰酸根封端的聚氨酯预聚物,然后再与丙烯酸羟基酯反应;

﹡先酯化再扩链,异氰酸酯与丙烯酸羟基酯先发生单分子加成,然后加入多元醇进行扩链,得到PUA预聚物。两条路线各有优缺点,在实际应用中可以根据预聚物的具体用途和加工性能来选择理想的合成路线。

以2,4-甲苯二异氰酸酯(TDI)、丙烯酸羟乙酯(HEA)、聚乙二醇(PEG)为原材料合成了聚醚型PUA(反应式如图2所示)。

研究表明在PUA的合成过程中,随着反应温度和预聚物分子质量的上升,固化膜柔韧性有所提高,溶剂和催化剂含量对其力学性能影响较小。

通过改变丙烯酸羟乙酯(HEA)与聚酯多元醇的加料顺序,通过比较反应操作可行性和产物性能指标来选择合理的合成路线。

结果表明按照先加入丙烯酸羟乙酯(HEA)然后再加入聚酯多元醇的工艺,有利于分子的质量分布和分子结构排布,使其反应过程易于控制。

●聚氨酯丙烯酸酯的合成方法

﹡溶液聚合

在聚氨酯丙烯酸酯的合成中异氰酸酯和羟基反应会强烈放热,通过加入适当的溶剂可以控制反应的放热问题。

常用的溶剂有乙酸乙酯、乙酸丁酯、甲苯、二甲苯等。使用溶剂,反应易控制,体系黏度低,转化率高。

但溶剂存在毒性,去除困难,固化膜收缩率高,体系固化速度低,减弱了预聚物赋予涂膜的优良性能等,同时也不符合现代环保发展要求,这种方法将逐步被取代。

﹡本体聚合

本体聚合是指在没有溶剂的情况下仅由单体和少量引发剂进行反应,产品纯度高,后处理简单且环保。

其缺点是反应过程中体系黏度较大,反应热不易控制,容易发生不饱和双键的热聚合副反应。

异佛尔酮二异氰酸(IPDI)、聚丙二醇(PPG)、季戊四醇三丙烯酸酯(PETA)为原料,采用本体法合成PUA树脂,对其合成路线及反应条件进行研究,得到了力学性能和耐化学性能优异的PUA固化膜。

﹡溶胶-凝胶聚合

采用溶胶-凝胶技术制得的有机/无机杂化材料有着独特的优势,其成膜性、光学性、力学性能都很优异,目前已成为复合材料领域中的研究热点。

杨泽惠等采用正硅酸乙酯(TEOS)制备得到二氧化硅溶胶,并以KH-570为硅烷偶联剂,制备得到紫外光固化聚氨酯丙烯酸酯/环氧丙烯酸酯/纳米二氧化硅杂化材料。

研究表明杂化材料的热失重和热分解温度相比纯树脂体系提高了近一倍。

新型UV固化聚氨酯丙烯酸酯

● 水性聚氨酯丙烯酸酯

水性UV固化聚氨酯丙烯酸酯(WPUA)是用水取代传统UV固化涂料中的活性稀释剂单体,解决了由于易挥发有机组分导致的刺激性、环境污染和不安全性等问题。

因此,近年来得到了广泛的关注和快速的发展。其根据不同的乳化方法可分为外乳化型和自乳化型,外乳化型是利用外加乳化剂,在高剪切力的作用下将UV固化PUV树脂分散在水中。

而自乳化型是在疏水的聚氨酯主链上引入亲水基团,然后分散于水中,自乳化型根据引入亲水基团的不同,可分为阴离子型、阳离子型和非离子型。

采用甲苯二异氰酸酯(TDI)、聚乙二醇(PEG)、二羟甲基丙酸(DMPA)、三乙胺(TEA)和甲基丙烯酸羟乙酯(HEMA)为原料通过三步法合成PUA 聚合物(如图3所示),在改性预聚物的混合过程中,水作为扩链剂和分散剂。

采用异氟尔酮二异氰酸酯(IP-DI)、聚醚多元醇(NJ-210)、二羟甲基丙酸(DMPA)和甲基丙烯酸羟乙酯(HEMA)通过原位阴离子自乳化制备得到聚氨酯丙烯酸低聚物。

研究了活性稀释剂BA/TPGDA、光引发剂Darocur 1173含量对UV固化时间和膜性能的影响。

通过检测得到UV-PUA膜的力学性能、耐溶剂性和凝胶含量,当BA、TPGDA的比例为5:5时,UV-PUA膜具有最佳的溶剂电阻。

此外,随着BA、TPGDA比例的增加,表面干燥时间增加。当Darocur 1173的含量为4%时,凝胶含量达到最大值,而表面干燥时间达到最小值。

采用乙烯基苯磺的光聚合及表面活性特性,催化丙烯酸与季戊四醇反应,合成了不同羟基含量的季戊四醇丙烯酸酯混合物。

再进一步与由异佛尔酮二异氰酸酯和聚乙二醇制备的聚氨酯预聚物反应,得到聚氨酯丙烯酸酯。

研究表明,当催化剂用量为4%,季戊四醇与丙烯酸摩尔比为3.2:1时,水性聚氨酯丙烯酸酯UV固化膜的综合性能最佳。

用异氟尔酮二异氰酸酯(PDI)、2,2-二羟甲基丙酸(DMPA)和聚乙二醇400(PEG400)、丙烯酸羟乙酯(HEA)、季戊四醇三丙烯酸酯等分别合成了二官能团水性聚氨酯丙烯酸酯(WPUA2)和水性六官能团聚氨酯丙烯酸酯(WPUA6)低聚物。

研究表明,相较于WPUA2紫外光固化膜,使用多官能团WPUA6可使PUA固化膜的凝胶率提高20%以上,吸水率降低30%,质量损失 10%,分解温度升高82℃。

UV固化技术与水性涂料技术相结合带来优点的同时,也存在一些缺点,如水对自由基聚合产生阻聚作用。

同时去除水需消耗较多的能量,对于形状复杂的基材固化困难等,有待通过各种改性方法解决。

● 有机氟改性聚氨酯丙烯酸酯

水性聚氨酯丙烯酸酯中含有大量的活性基团赋予了固化膜良好的柔韧性与粘结性,但同时力学性能、耐溶剂性能及耐水性降低。

为克服这些缺陷,研究发现含氟链段的引入能够很好地改善这一现状。

采用聚氨酯(PU)乳液,乙二胺基磺酸钠(AAS)为扩链剂,丙烯酸丁酯(BA)、全氟辛基乙基丙烯酸酯(FA)、甲基丙烯酸酯甲酯(MMA)为单体,制备了水性含氟聚氨酯丙烯酸酯(WFPUA)复合乳液。

研究表明,有机氟单体FA的引入及对AAS进行扩链后有效提高了聚合物的交联度,同时提高了乳液稳定性与胶膜的耐水性。

采用六亚甲基二异氰酸酯(HDI)三聚体、甲基丙烯酸羟乙酯(HEMA)、1,6-己二醇(HDO)、1H,1H,2H,2H-十三氟-1-辛醇(TFOA)为原料合成了氟化聚氨酯丙烯酸酯(FPUA)。

研究表明,氟元素的引入提高了固化膜的疏水防污性能、相容性、力学性能及固化速率。

等采用甲苯二异氰酸酯(TDI)、聚酯二元醇(PE1000)、三羟甲基丙烷(TMP)、N-甲基二乙醇胺(MDEA)为原料制备了聚氨酯(PU)。

再通过溶液聚合以丙烯酸丁酯(BA)、苯乙烯(St)、全氟丙烯酸酯(FA)为单体,偶氮二异丁腈(Al BN)为引发剂制备了阳离子全氟聚氨酯丙烯酸酯聚合物。

研究表明,经阳离子全氟聚氨酯丙烯酸酯聚合物处理的织物表面对水与石蜡油的接触角都有所提高,增强了其防污性能。

● 粉末型聚氨酯丙烯酸酯

UV固化粉末涂料结合了传统粉末涂料和UV固化技术,其最典型的特征是将固化工艺分为两个明显的阶段,涂层熔融平流阶段不会发生树脂的早期固化。

从而为涂层充分平流和驱除气泡操作提供了充分的时间,从根本上克服了热固性粉末涂料的缺点,也弥补了UV固化液态涂料的不足。

UV固化粉末PUA涂料具有无VOC排放、原材料利用率高、低温固化、生产效率高等优点。A Wenning等在120~130℃时将聚氨酯丙烯酸酯挤压混合,冷却至温室,适当粉碎后,通过静电喷涂到合适的底物上,制备的粉末涂料拥有良好的附着力。

采用芳香族甲苯二异氰酸酯(TDI)、十八烷基异氰酸酯、丙烯酸羟乙酯(HEA)和对羟端基的树枝状聚醚二酰胺进行改性,合成不同浓度的丙烯酸酯和长链烷基的半结晶聚合物DPEA-A和DPEA-B。

其Tg分别为45℃和41℃,Tm分别为123℃和122℃,适用于紫外光固化粉末涂料,其UV固化膜具有优异的耐化学药品性、耐候性、耐擦刮性及优异的力学性能。

UV固化粉末涂料具有较多的优势,但实现低温固化并非易事,其要求原材料赋予粉末良好的储存稳定性,粉末在较低温度下具有较低的熔融黏度,对树脂的玻璃化转变温度、分子量及分子量分布都有特定的要求,限制了UV粉末涂料的发展。

● 超支化聚氨酯丙烯酸酯

聚氨酯丙烯酸酯低聚物的黏度较高,不利于涂料的制备和施工,使其应用范围受到限制。

超支化聚合物是一种具有高度支化结构的大分子物质,是树枝聚合物中的一种,超支化聚合物与线性聚合物相比,没有连结的球状结构,使其具有较低的溶液黏度和熔融黏度以及较高的活性和溶解性。

用异氟尔酮二异氰酸酯(IP-DI) 和甲基丙烯酸羟乙酯 (HEMA) 反应制得含有NCO的物质,将其与部分改性超支化聚酯合成超支化聚氨酯丙烯酸(HPUA),作为光固化涂料中的主体树脂。

由于超支化聚酯和丙烯酸端基间引入了柔性的乙氧基,降低了两者之间的位阻效应,使得超支化聚氨酯丙烯酸的活性增加。

通过加入由羟基封端的超支化聚氨酯(HPU-OH)与半加成聚氨酯丙烯酸酯(IP-DI-HEA)合成超支化聚氨酯丙烯酸酯(HPUA)。

通过GPC测得其数均分子量和多分散指数分别为7714g/mol和1.24,研究了HPUA、环氧丙烯酸酯和三丙二醇二丙烯酸酯(TPGDA)比例不同时对其拉伸强度、冲击强度的影响。此外,随着HPUA的加入,断裂伸长率不断增加,EB70HPUA30薄膜的断裂伸长率达130%。

以甘油为核,以异氟尔酮二异氰酸酯(IPDI)和二乙醇胺(DEOA)为原料合成了含6个端羟基的加核型超支化聚氨酯(HBPU-OH)。

以半加成产物异氟尔酮二异氰酸酯-丙烯酸羟乙酯(IP-DI-HEA)对其进行改性,制备出双键数目可调控的HPUA(超支化聚氨酯丙烯酸树脂),如图4所示,其玻璃化转变温度(Tg)为67.8℃,低于HBPUA-OH的Tg(110.0℃)。

超支化聚合物可有效降低聚合物的黏度,有利于涂料的制备和施工,但由于其结构复杂,不利于准确的结构表征与分析,加大了研究的难度,限制了其应用。

● 纳米改性聚氨酯丙烯酸酯

UV固化纳米涂料结合了紫外光固化绿色技术与新兴纳米技术,使得涂料的某种性能明显提高。

采用六亚甲基二异氰酸酯(HDI)、N-甲基二乙醇胺(MDEA)、4,4′-二羟基二苯甲酮(DH-BP)为原料合成了以NCO封端的聚氨酯预聚体,然后将预聚体接枝到纳米SiO2表面从而得到具有聚氨酯结构的纳米SiO2。

将其添加到聚氨酯丙烯酸酯树脂(PUA)中制备得到光固化复合膜。研究表明,纳米SiO2表面引入聚氨酯分子链有效减少了纳米粒子在基体树脂中的团聚现象,提高了纳米粒子与基体树脂的相容性,并提高了光固化膜的热稳定性和力学性能。

将纳米二氧化硅(SiO2)接枝到六亚甲基二异氰酸酯(HDI)三聚体表面,再与丙烯酸羟乙酯(HEA)反应,制备了纳米SiO2/聚氨酯丙烯酸酯(PUA)预聚体。

探讨了纳米SiO2/PUA预聚体掺杂量对材料柔韧性、硬度、透明度、耐热性和耐冲击性等的影响。研究表明,当PUA/纳米SiO2预聚体质量分数之比为60%时,复合材料的综合性能达到最佳。

通过采用3-甲基丙烯酰氧丙基三甲基氧硅烷功能化的石墨烯纳米片(F-GNS)与聚氨酯丙烯酸酯复合得到含石墨烯的PUA纳米复合材料。

这种纳米复合材料使其热降解温度升高16℃,当F-GNS质量分数达到1%时,纳米复合材料的储能模量和玻璃化转变温度都升高。

这归因于石墨烯的共价修饰可以改善分散在聚合物基体中的F-GNS和PUA界面之间的相互作用。

采用IPDI、聚醚二元醇、HEMA、DM-PA、GO(氧化石墨烯)为原料通过原位聚合制得了含氧化石墨烯的水性聚氨酯丙烯酸酯预聚体。

使其耐磨性、耐老化性、力学性能、透气性、热稳定性得到改善,同时也大幅降低了固化膜的电阻率,可用于导电涂料。

通过UV固化技术将自制的官能化氧化石墨烯(FGO)掺入聚氨酯丙烯酸酯(PUA)中(如图5所示),通过FTIR、XRD和TEM表征FGO/PUA 纳米复合材料涂层的结构和形态特征。

结果表明FGO片均匀分散在PUA基体中,与PUA形成较强的界面粘合,这是由于在UV固化后FGO和PUA之间形成交联网络,引入FGO有效地增强了主体聚合物的热稳定性和力学性能。

通过UV固化体系制备了一系列具有不同ZnO含量的ZnO纳米复合材料。

为了确保ZnO纳米颗粒在PUA基体中的良好分散,采用硅烷偶联剂改性ZnO纳米颗粒,WAXD和SEM分析表明,表面改性的ZnO纳米粒子均匀分散在PUA基体中。

与纯PUA相比,其固化膜硬度从0.03GPa增加到0.056GPa、弹性模量从2.75GPa增加到3.55GPa,另外,复合膜的疏水性和热稳定性都有所提高。

由于纳米材料的表面活性相当高,将其分散到涂料基体中是纳米材料在涂料中应用的关键技术。

将超临界流体(Supercritical Fluid,SCF)技术应用于纳米颗粒的制备上,超临界流体的表面张力几乎为零,具有较高的扩散性能,可以和基体充分混合,最大限度地发挥其溶解能力,近来已经引起人们的广泛关注。

● 有机硅改性聚氨酯丙烯酸酯

有机硅改性UV固化PUA具有低表面张力、高耐候性、疏水性、耐化学药品性、耐热性等优点,其在合成时引入有机硅对低聚物改性,赋予涂膜良好的耐热性、耐水性、力学性能。

以三羟甲基丙烷(TMP)为中心,分别采用N,N-二羟乙基-邻氨基甲酰基苯甲酸和N,N-二羟乙基-3-氨基丙酸甲酯单体合成了超支化聚合物(HBP-OH)。

在此基础上,以丙烯酸羟乙酯(HEA)、异佛尔酮二异氰酸酯(IPDI)和烷羟基硅油(SD9134)为原料,合成了一种UV固化超支化光敏有机硅聚氨酯丙烯酸酯预聚物(HBPSUA),并探讨了合成路线、催化剂用量对反应及产物的影响。

研究表明,保持了预聚物有机硅特性的前提下,赋予材料良好的柔韧性、耐磨性、较高的硬度和优良的耐化学药品性,并且能改善有机硅与其他丙烯酸酯类单体及预聚体的混溶性。韦军等采用六亚甲基二异氰酸酯(HDI)/甲苯-2,4-二异氰酸酯(TDI)、聚乙二醇(PEG)反应制得聚氨酯预聚体,用预聚体对纳米SiO2进行表面接枝改性。

然后再将其均匀分散到PUA中,研究表明通过加入改性后的纳米SiO2可显著提高杂化涂层的热稳定性及力学性能。

以不同脂肪族二异氰酸酯、丙烯酸系单体、醇羟基封端的聚硅氧烷为主要原料。

采用分步合成法,首先合成有机硅改性的聚氨酯,再引入亲水基,最后引入丙烯酸单体,催化剂采用二丁基月桂酸锡与有机羧酸稀土混合液。

在一定温度下回流,优化反应条件,使制备的光固化有机硅改性水性聚氨酯丙烯酸酯涂层具有良好的耐变黄、高硬度等优良性能。

采用羟基封端的聚硅氧烷、聚丙二醇(PPG-2000)、异佛尔酮二异氰酸酯(IPDI)、2-羟乙基丙烯酸酯(HEA)、氢醌(HQ)合成了感光性含硅聚氨酯丙烯酸酯预聚物(Si-IPDI-HEA)。

研究表明,Si-IPDI-HEA比普通丙烯酸单体树脂具有更高的聚合速率和双键转化率,同时将硅氧烷引入预聚物中提高了UV固化膜的热稳定性,并通过改变微观结构降低了其表面能。

操越等以羟烷基聚硅氧烷(Q4-3667)、异佛尔酮二异氰酸酯(IPDI)、聚丙二醇(PPG-2000)、二乙醇胺和丙烯酸β-羟乙酯(HEA)为原料,制备了有机硅改性聚醚聚氨酯丙烯酸酯低聚物(Si5E5PUA),如图6所示。

研究表明,Si5E5PUA与丙烯酸酯单体具有良好的相容性,体系内双键转化率达到90%以上,具有优异的光聚合性能,同时有效地提高了固化膜的玻璃化转变温度。

为提高聚氨酯丙烯酸的耐热性、耐水性及柔韧性,通过二步法采用过量的异佛尔酮二异氰酸酯(IPDI)、聚酯二元醇与烷羟基硅油反应合成了有机硅氧烷嵌段改性聚氨酯共聚物。

然后通过丙烯酸类单体进行封端,得到UV固化有机硅聚氨酯丙烯酸酯预聚物。结果表明,端羟丙基聚硅氧烷(PDMS)质量分数为5%~7%时,涂膜的断裂伸长率、耐热性和疏水性都有明显的提升。

结束语

随着高分子科学的发展、环境保护及节约能源越来越受到重视,涂料工业的发展方向和产品结构发生了变化。

紫外光固化涂料组分中使用的活性稀释剂仍然含有有机挥发物,具有一定的刺激性和毒性,水性紫外光固化涂料是未来发展的一个方向。因其有效避免了反应性稀释剂的刺激性和毒性。

此外,紫外光固化粉末涂料也是一个重要发展方向,首先紫外光固化粉末涂料综合了粉末涂料及光固化的优点,弥补了一般传统粉末涂料的不足,使其不仅能用在金属上,还可以用在塑料和木制品及其他对热敏感的部件上,扩大了粉末涂料的使用范围。

其次紫外光固化纳米涂料集中了光固化绿色技术与新兴纳米技术,随着科学技术的不断提高,纳米涂料将得到广泛应用,将有利于推动涂料的绿色发展。

低温高边缘防护粉末涂料在矿山机械应用开发

低温高边缘防护粉末涂料在矿山机械应用开发

存量时代的社区焕新样本:三棵树“马上住”如何走向万店网络

存量时代的社区焕新样本:三棵树“马上住”如何走向万店网络

为机器人“穿衣”——涂层材料的新战场!

为机器人“穿衣”——涂层材料的新战场!

500户乡镇藏着百万级市场!仿石漆正引爆“乡村颜值经济”新蓝海!

500户乡镇藏着百万级市场!仿石漆正引爆“乡村颜值经济”新蓝海!

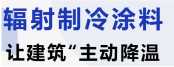

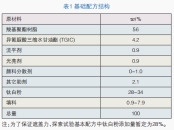

辐射制冷涂料开启建筑节能“无电降温”新纪元!

辐射制冷涂料开启建筑节能“无电降温”新纪元!

马年马上住加速开跑!三棵树1+N发布会暨苏州15店开业同庆

马年马上住加速开跑!三棵树1+N发布会暨苏州15店开业同庆

设计师视角解读防水新国标!

设计师视角解读防水新国标!

政策利好!防水卷材相关条目纳入新版鼓励外商投资目录

政策利好!防水卷材相关条目纳入新版鼓励外商投资目录

海工装备防腐挑战与解决方案:高性能环氧涂料全面解析!

海工装备防腐挑战与解决方案:高性能环氧涂料全面解析!

粉末涂料有望保持不俗的年均复合增长!

粉末涂料有望保持不俗的年均复合增长!

海洋防污涂料性能评价技术的研究进展

海洋防污涂料性能评价技术的研究进展

铝型材低温固化白色高光粉末涂料制备及性能研究

铝型材低温固化白色高光粉末涂料制备及性能研究

省工业和信息化厅关于印发《江苏省绿色工厂绿色工业园区梯度培育及管理实施细则》的通知

省工业和信息化厅关于印发《江苏省绿色工厂绿色工业园区梯度培育及管理实施细则》的通知

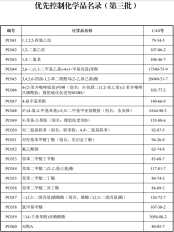

双酚A等23种类化学品,被列入优先控制化学品名录!

双酚A等23种类化学品,被列入优先控制化学品名录!