摘要:通过研究汽车铝轮毂在涂装烘烤、轮毂冷却过程、包装、仓储、运输过程中压痕问题的产生原因,得到了压痕的产生与过程中的环境温度、包材所用PE膜中含的增塑剂、丙烯酸透明粉所用树脂、流平剂、紫外线吸收剂、受阻胺等材料、以及丙烯酸透明粉的交联密度、涂膜Tg因素的关联,同时又研究了压痕的测试方法,开发出了新的丙烯酸透明粉产品,对轮毂的涂装烘烤条件,轮毂成品的包装、运输提供了指导,减少了轮毂OEM厂家因压痕问题带来的损失。

关键词:轮毂 丙烯酸透明粉 交联密度 压痕 玻璃化温度

0 引言

近年来,政府和社会对环境、安全、能源等问题越来越重视,为配合汽车工业节能减排,发展环保型汽车涂料并倡导汽车涂装工艺的清洁生产成为汽车涂料生产和涂装企业的关注重点。

随着中国成为全球最大的汽车铝轮毂生产国,丙烯酸透明粉罩光的轮毂的生产量巨大,仓储基础量越来越大,运输路程、尤其是海上运输路程非常长,在仓储、运输过程中,轮毂的边缘常常会有压痕的产生,这种压痕可以通过抛光工艺去除,但也给OEM厂家造成一定的损失,延误了轮毂的交期涂料在线coatingol.com。

本文主要研究了汽车铝轮毂在涂装烘烤、轮毂冷却过程、包装、仓储、运输过程中压痕问题的产生原因,发现压痕的产生主要是由涂装固化不足、仓储运输过程中温度过高、包材中有析出物沉积到表面、丙烯酸涂膜的Tg不高等因素影响;本研究对轮毂的涂装烘烤条件、轮毂成品的包装、运输提供了指导。

同时我们研究了压痕的测试方法,开发了新的丙烯酸透明粉产品,在保持原先丙烯酸产品性能基础上,有效地减少了压痕的产生。

1 试验部分

1.1 原材料

高环氧当量丙烯酸树脂:工业级,Anderson;中环氧当量丙烯酸树脂:工业级,Anderson;低环氧当量丙烯酸树脂:工业级,Anderson;十二烷二酸:工业级,CATHAY;十烷基二酸:工业级,进口;紫外线吸收剂、光稳定剂:工业级,Basf;抗氧剂:工业级,Basf;粉末涂料通用助剂(流平剂、安息香):工业级,进口。

1.2 主要设备

Ф30 型双螺杆挤出机:ZSK30 ,Germany;分散机:PILOT1000 ,Germany; ACM磨粉系统: ACM 2 PSR, Hosokawa mikropul; 小型静电喷涂设备: GM02,金马;烘箱; Thermo scientific, Germany等。

1.3 粉末涂料及其涂层制备过程

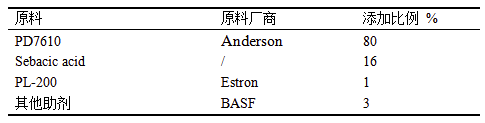

按设计配方(如表1)称取各组分,粉碎机充分预混合完毕后通过双螺杆挤出机在设定温度下进行熔融挤出,挤出片料经冷却、粉碎、过筛、静电喷涂、热固化成膜,最后对涂膜进行性能测试。

表1 丙烯酸透明粉配方

Table 1 Formulation of acrylic clear powder

1.4 性能测试

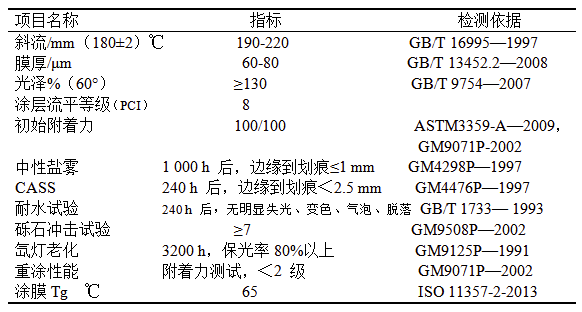

粉末涂料性能测试如表2 所示。

表2 粉末涂料性能测试

Table 2 Performance Test of Powder Coatings

2 结果与讨论

现在汽车使用的铝轮毂,在涂装下线后,会在仓库中存放,在送至主机厂的过程中,有卡车运输或者海运过程,在炎炎夏季,卡车运输或者海运过程的温度会超过40℃,甚至有的集装箱温度会达到70℃,层层叠叠的轮毂叠放层数一旦超过4层,最下层的轮毂边缘就容易出现压痕;而在较低温度的冬季和春季,不会出现压痕问题。

检查整个涂装生产过程,涂膜的固化度过低的情况下,容易出现压痕;包装材料的材质也会造成压痕问题,同时轮毂出烘烤线后的冷却过程会加剧压痕的产生。

2.1 轮毂出烘烤线后的冷却程度对压痕的影响

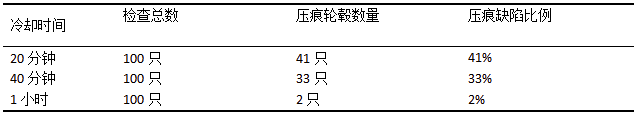

在夏季中国多数铝轮毂OEM制造商所在地区的气温长期处于35℃以上的高温,轮毂的产量非常巨大,轮毂出烘烤线后,冷却程度会对轮毂压痕产生影响,我们按照轮毂的不同冷却时间,在35℃室外温度下暴晒7天,观察轮毂产生压痕的情况,发现冷却时间约长的,压痕的产生比例越小,如表3。

表3 不同冷却时间下的压痕实验结果

Table 3 Press Mark results of indentation at different cooling times

2.2 仓储过程中的条件与压痕的关系

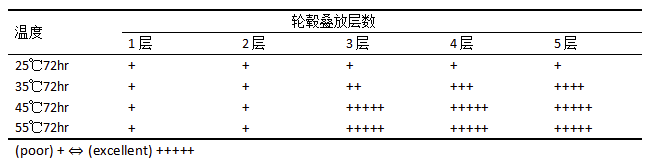

在夏季中国多数铝轮毂OEM制造商所在地区的气温长期处于35℃以上的高温,OEM厂家的库房一般不会有空调,在生产过程中轮毂叠放的层数、暂时存放的环境温度、转运中的晃动,夏季暂时存放的温度会上升到58℃,运输和海运过程中轮毂叠放包装的层数、晃动,都会给轮毂的丙烯酸透明粉涂膜造成压痕的产生。表3是检查轮毂叠放的层数,在一定的温度下产生压痕的关系。

表4 轮毂叠放层数、温度和压痕的关系

Table 4 Relationship between the number of layers、temperature and Press Mark

可见,温度和施加的压强(叠放的层数)与压痕的产生有绝对关系,3层轮毂叠放一起,是压痕发生的起始层数,35℃的环境温度,是压痕发生的起始温度。转运和运输过程的晃动,难以用数据的形式进行描述,一般被认为,这种晃动会加剧压痕的产生。

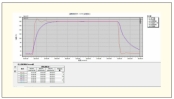

2.3 压痕问题的检验方法

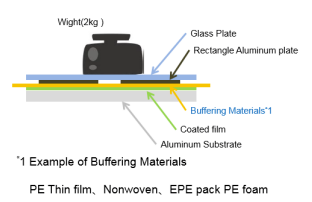

因压痕是铝轮毂在一定温度、一定叠放层数下,存放较长时间才产生的问题,实验室内替代的、快速的检测方法可以采用模拟轮毂存放的自然环境进行,如图1是一种快速测试方案,可以快速的模拟压痕的产生。

图1 实验室模拟压痕的产生装置

注:(1)如上图所示设置基板。

(2)在60、70或80℃/2kg(或500g)负荷下保持1hr。

(3)目视检查去掉包装材料时涂层上的压痕印记状态

按照上图1的测试方法,如果有压痕产生,就会出现下图2 测试样板左边的压痕印记,而右边的测试样板就没有出现压痕印记。

图2 压痕印记

2.4 包装材质对产生压痕问题的影响

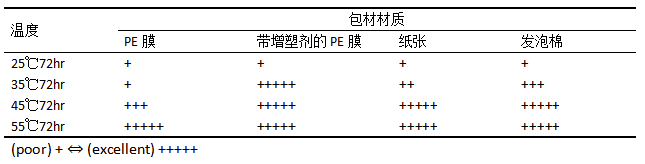

铝轮毂包装后,接触轮毂涂层的包材,其物质在高温下,分子运动会加快,表4是包材材质对压痕问题的影响。测试表明,带增塑剂的PE材料,会促进压痕的产生。

表5 包材对压痕的影响

Table 5 Influence of Packaging Materials on Press Mark

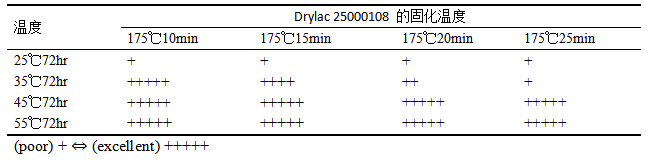

2.5 固化度对产生压痕问题的影响

铝轮毂产生压痕问题,除了检查存储环境外,还要检查涂膜的固化度以及丙烯酸透明粉涂膜的性能。固化度程度实际上影响的是丙烯酸涂膜的交联密度(交联密度的测试方法可以使用DMA仪进行测定),在标准固化条件内,固化时间越长,涂膜的Tg越高。所以只要测试不同状态的丙烯酸透明粉涂膜,就能模拟固化过程对产生压痕问题的影响。

高光丙烯酸透明粉标准的常温固化条件是20min@175℃,可以利用改变固化条件模拟OEM工厂的不同固化过程,表5是测试同一型号丙烯酸透明粉在不同的固化条件下,涂膜压痕产生的程度。可见,固化程度不足的情况下,会促进丙烯酸涂膜压痕的产生。

表6 同一型号丙烯酸透明粉在不同的固化条件涂膜压痕产生的程度

Table 6 Influence of different curing conditions on Press Mark

2.6 新型抗压痕丙烯酸透明粉的开发

2.6.1 丙烯酸透明粉中所用助剂对压痕性能的影响

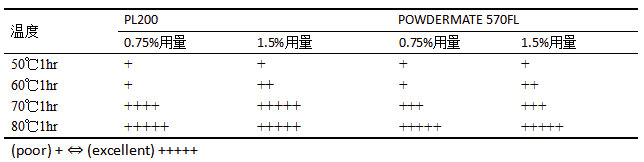

(1)流平剂

丙烯酸透明粉中所用的流平剂可以是丙烯酸酯类液体流平剂或酰胺改性类固体流平剂,他们的典型代表是PL-200和POWDERMATE 570FL,我们使用实验室模拟压痕产生的的装置测试流平剂的选用及数量对压痕产生的影响如表6所示。

表7 流平剂种类及用量对压痕产生的影响

Table 7 Effect of type and quantity of leveling agent on Press Mark

从测试可以看出,在存储环境低于80℃时,随着丙烯酸酯类液体流平剂增多,体系涂膜产生压痕的几率增大。而在存储环境温度较高时(≥80℃),流平剂种类对压痕的影响相对较小。

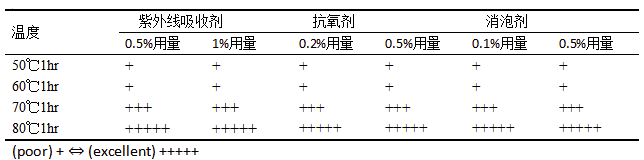

(2)紫外线吸收剂、抗氧剂、消泡剂

丙烯酸透明粉所用的紫外线吸收剂多为三嗪类,抗氧剂为醇酯类,消泡剂可用苯偶姻。经过测试,他们的使用量不会促进压痕的产生。我们使用实验室模拟压痕产生的的装置测试这些助剂对压痕的作用,如表7所示。

表8 一些助剂的使用量对压痕产生的作用

Table 8 effect of quantity of some agent on Press Mark

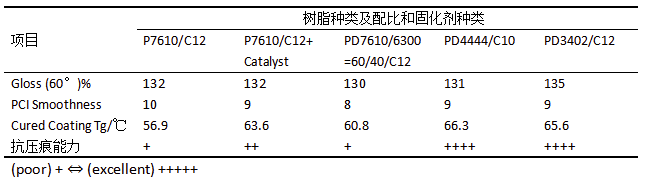

2.6.2 丙烯酸透明粉中树脂和固化剂的选择对压痕性能的影响

涂膜Tg越高的丙烯酸透明粉,抗压痕性能越好,而制取高涂膜Tg的丙烯酸透明粉,可以从树脂、固化剂的种类进行测试。表8是选用不同树脂、固化剂的测试记录。

表9 不同树脂、配比、固化剂种类对抗压痕能力的作用

Table 9 Effects of different resins、ratios and curing agents on Press Mark resistance

3 结语

根据汽车铝轮毂出现压痕问题,考察了铝轮毂存储、运输过程中环境温度状况、轮毂叠加层数,考察了环境温度、叠加层数对压痕的影响,同时分析了固化度、涂膜Tg对压痕的影响,开发了新的丙烯酸透明粉产品,在保持原先丙烯酸产品性能基础上,有效的减少了压痕的产生,提升了国内汽车铝轮毂涂装行业绿色涂料制造与涂装技术的进步,降低了国内在汽车零部件制造领域的生产成本。

作者:汪志成,付光明,周慎超 /老虎表面技术新材料(苏州)有限公司

来源:中国粉末涂料与涂装行业年会论文集

美俪嘉科技集团2026年会启幕:以拼搏之姿共赴荣光新程

美俪嘉科技集团2026年会启幕:以拼搏之姿共赴荣光新程

“中国绿”引多国瞩目!三棵树获全球666+媒体报道

“中国绿”引多国瞩目!三棵树获全球666+媒体报道

三棵树入选“2025年度中国消费名品名单”

三棵树入选“2025年度中国消费名品名单”

低温高边缘防护粉末涂料在矿山机械应用开发

低温高边缘防护粉末涂料在矿山机械应用开发

存量时代的社区焕新样本:三棵树“马上住”如何走向万店网络

存量时代的社区焕新样本:三棵树“马上住”如何走向万店网络

为机器人“穿衣”——涂层材料的新战场!

为机器人“穿衣”——涂层材料的新战场!

500户乡镇藏着百万级市场!仿石漆正引爆“乡村颜值经济”新蓝海!

500户乡镇藏着百万级市场!仿石漆正引爆“乡村颜值经济”新蓝海!

辐射制冷涂料开启建筑节能“无电降温”新纪元!

辐射制冷涂料开启建筑节能“无电降温”新纪元!

马年马上住加速开跑!三棵树1+N发布会暨苏州15店开业同庆

马年马上住加速开跑!三棵树1+N发布会暨苏州15店开业同庆

设计师视角解读防水新国标!

设计师视角解读防水新国标!

政策利好!防水卷材相关条目纳入新版鼓励外商投资目录

政策利好!防水卷材相关条目纳入新版鼓励外商投资目录

海工装备防腐挑战与解决方案:高性能环氧涂料全面解析!

海工装备防腐挑战与解决方案:高性能环氧涂料全面解析!

粉末涂料有望保持不俗的年均复合增长!

粉末涂料有望保持不俗的年均复合增长!

海洋防污涂料性能评价技术的研究进展

海洋防污涂料性能评价技术的研究进展