导语

在全球产业格局加速重构、国内经济向高质量发展转型的关键阶段,功能性涂层材料作为连接基础工业与新兴产业的重要桥梁,正站在前所未有的发展风口。从“十四五”规划纲要对战略性新兴产业的高度重视,到国内产业链自主可控需求的持续升温,再到新能源、显示、电子等新兴领域的爆发式增长,功能性涂层材料行业正迎来“政策+需求+技术”三重驱动下的黄金发展期。

政策为锚:顶层设计擘画行业发展新蓝图

功能性涂层材料是支撑制造业升级的“隐形基石”。无论是新能源汽车的动力电池封装、消费电子的屏幕防护,还是航空航天装备的轻量化涂层,其性能直接决定了下游产品的技术上限与可靠性。正因如此,《中华人民共和国国民经济和社会发展第十四个五年规划和2035年远景目标纲要》将新材料列为战略性新兴产业重点发展方向,明确提出“加快关键核心技术创新应用,增强要素保障能力”;《中国涂料行业“十四五”规划》更针对涂层材料领域细化部署,要求“满足国民经济建设和民生需求,为国家重大专项工程提供高性能、特种功能性涂层材料”“优化产品结构,提升环境友好型产品占比”。

政策的“指挥棒”效应已初步显现。一方面,国家通过税收优惠、研发补贴、专项基金等方式,向具备自主创新能力的企业倾斜,推动技术攻关与产业化落地;另一方面,政策对产业链供应链安全的强调,加速了国内企业在关键原材料、核心工艺上的突破。例如,在半导体封装涂层、高频通信线路板涂层等领域,部分头部企业已实现从“跟跑”到“并跑”的跨越,为行业注入强劲动能。

国产替代:从“被动依赖”到“主动突围”的历史机遇

过去十年,国内功能性涂层材料市场长期被国际巨头占据——从高端电子涂层到特殊工业涂层,国外企业凭借技术壁垒与先发优势掌握定价权。但近年来,这一局面正在被打破。

一方面,新能源汽车、屏幕显示、消费电子等产业的爆发式增长,让国内企业获得了“换道超车”的窗口期。以新能源汽车为例,动力电池对耐高温、绝缘、阻燃涂层的需求激增,而国内企业依托本土化服务优(响应速度、定制化研发),已成功切入宁德时代、比亚迪等头部电池厂供应链;在OLED屏幕光学涂层领域,部分企业通过自主研发,打破了日韩企业在高折射率、低反射率涂层的技术垄断,成本较进口产品降低30%以上。

另一方面,“独立自主可控”的国家战略需求,倒逼产业链上下游加速协同。从终端品牌到代工厂商,越来越多企业将“供应链安全”纳入核心考量,优先采购国产高性能涂层材料。这种需求的转变,为国内企业提供了宝贵的市场验证机会——通过批量供货积累数据、优化工艺,技术迭代速度显著加快。如今,国内企业在功能性涂层材料的耐候性、耐腐蚀性、环保性等关键指标上已接近国际水平,部分细分领域(如水性工业涂层、无溶剂防腐涂层)甚至实现了局部领先。

场景扩容:从传统领域到新兴赛道的价值跃升

如果说政策与国产替代是行业增长的“引擎”,那么下游应用场景的持续扩容则是拉动行业的“火车头”。

在传统领域,家电、包装等行业对涂层材料的需求正从“基础防护”向“功能升级”转型。例如,白色家电为实现节能降耗,需要更高效的隔热涂层;食品包装涂层则需兼顾安全性与可降解性,推动水性、无溶剂涂层需求激增。

而在新兴领域,功能性涂层材料已成为战略性新兴产业的“刚需”。新能源领域,光伏组件需要高透光、耐候性强的封装涂层以提升发电效率;风电叶片则需要超耐候、抗冲击涂层以延长使用寿命。显示领域,Mini-LED、Micro-LED等新型显示技术对光学涂层的精度要求提升至纳米级,催生了高折射率、低应力涂层的新需求。航空航天领域,轻量化、高可靠性的涂层材料更是成为飞行器减重增效的关键。

下游需求的迭代,也在倒逼行业技术升级。未来的功能性涂层材料,不再是单一的“防护层”,而是集成了导电、导热、传感、自修复等多功能的“智能材料”。例如,可用于新能源汽车电池的“智能温控涂层”,能根据电池温度自动调节热导率;用于电子设备的“自修复涂层”,可在表面划伤后自动愈合,大幅延长使用寿命。这些创新方向,正为行业打开新的增长空间。

结语:把握机遇,向“高端化、全球化”迈进

站在“十四五”的中点回望,功能性涂层材料行业已从“规模扩张”转向“质量跃升”的关键阶段。政策的持续赋能、国产替代的深入推进、新兴场景的不断扩容,共同绘制出一幅充满想象力的发展蓝图。

对于行业企业而言,抓住这一机遇,需在技术创新上“下苦功”——加大研发投入,聚焦核心技术攻关;在产业链协同上“做文章”——与上下游企业深度合作,提升供应链韧性;在应用场景上“拓边界”——主动对接新兴领域需求,推动产品迭代。

可以预见,随着更多企业突破技术瓶颈、构建核心竞争力,中国功能性涂层材料行业不仅将实现从“替代者”到“引领者”的角色转变,更将为全球新材料产业的发展贡献“中国方案”。黄金时代,已然开启。

水性内墙涂料3C认证落地:一场重塑行业格局的“质量革命”来了!

水性内墙涂料3C认证落地:一场重塑行业格局的“质量革命”来了!

功能性涂层材料:三重驱动下的“黄金时代”!

功能性涂层材料:三重驱动下的“黄金时代”!

高超声速时代的“火焰铠甲”:战术导弹外防热涂层的技术突围!

高超声速时代的“火焰铠甲”:战术导弹外防热涂层的技术突围!

6.25亿美元大单背后的产业密码:中国船舶涂料如何从"防护铠甲"跃升为"绿色引擎"!

6.25亿美元大单背后的产业密码:中国船舶涂料如何从"防护铠甲"跃升为"绿色引擎"!

当环保涂料遇上新能源刚需:这项专利叩响新能源汽车防护新赛道!

当环保涂料遇上新能源刚需:这项专利叩响新能源汽车防护新赛道!

工业涂料新规落地!六大升级筑牢健康环保防线,行业高质量发展再添“硬约束”

工业涂料新规落地!六大升级筑牢健康环保防线,行业高质量发展再添“硬约束”

三棵树助力西吉县首例人工耳蜗植入,点亮听障儿童有声世界

三棵树助力西吉县首例人工耳蜗植入,点亮听障儿童有声世界

三棵树把「品质舒适家」搬进现实

三棵树把「品质舒适家」搬进现实

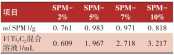

新华网 | 8小时“马上住”新家?三棵树的底气来源于哪里?

新华网 | 8小时“马上住”新家?三棵树的底气来源于哪里?

室温自修复柔性导热Ti3C2/聚氨酯复合材料的制备及性能研究

室温自修复柔性导热Ti3C2/聚氨酯复合材料的制备及性能研究

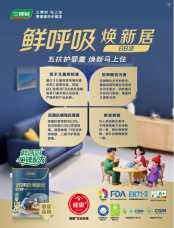

守护全家健康!三棵树鲜呼吸焕新居系列重磅上市!

守护全家健康!三棵树鲜呼吸焕新居系列重磅上市!

建筑涂料、工业涂料有害物质限量强制性国家标准升级

建筑涂料、工业涂料有害物质限量强制性国家标准升级

GB/T 5210-2006 / ISO 4624:2002《色漆和清漆 拉开法附着力试验》标准简介

GB/T 5210-2006 / ISO 4624:2002《色漆和清漆 拉开法附着力试验》标准简介

6月份粉末涂料主要原料运行及走势分析

6月份粉末涂料主要原料运行及走势分析