十年前的涂料市场,水性木器漆曾被奉为“绿色革命”的旗手。那时的行业展会里,“水漆替代油性漆”的标语挂满展馆;经销商的门店前,业务员举着检测报告向客户讲解“无苯无醛”的优势;甚至连家具厂老板都在算一笔账——随着环保政策收紧,水性漆或许能成为下一个十年的“黄金赛道”。

然而,热潮退去后的市场,曾经高调入局的品牌如今发展如何?水性漆的故事,该如何讲下去?

从“风口”到“洗牌”:谁在裸泳?

水性木器漆的十年浮沉,本质是一场“专业、专注、诚信”的三重考验。

第一重考验:专业缺失,让“伪创新”原形毕露。 水性木器漆绝非“把油性漆加水稀释”那么简单。从原料配比看,消泡剂、润湿流平剂与基料的比例偏差0.1%,就可能导致漆膜针孔、流挂;从环保标准看,苯系物、重金属等10余类有害物质的限值需精确到“毫克级”,稍有疏忽便可能触碰法律红线;从施工工艺看,木材含水量需控制在12%以内、环境温湿度需动态调节、“薄涂多次”的操作规范更容不得半点马虎。

第二重考验:专注不足,让“多元化”成了致命陷阱。 水性木器漆的研发周期长、前期投入大,从实验室到规模化生产至少需要3-5年。但部分企业耐不住寂寞:看到房地产火热便跨界盖楼,瞅准餐饮风口便投资连锁,甚至将原本用于研发的预算转投短期高收益项目。导致其水性木器漆产品迭代停滞——当竞品推出“耐黄变”“快干型”新品时,它的主打款仍是10年前的老配方。

反观那些“死磕”单一领域的企业:某专注水性木器漆20年的企业,研发团队中70%成员拥有10年以上木器漆经验,实验室里摆满了不同树种(橡木、松木、红木)的涂装样本;另一家企业坚持“只做水性漆,不做其他”,其自主研发的水性聚氨酯分散体技术,将漆膜硬度提升至2H(传统水性漆多为1H),直接填补了高端家具市场的空白。

第三重考验:诚信崩塌,让“口碑”成了最脆弱的资产。 水性木器漆的核心竞争力,最终落在“信任”二字——消费者信任产品的环保性,家具厂信任产品的稳定性,渠道商信任品牌的持久力。但曾有企业为压缩成本,用工业级树脂替代水性树脂,用廉价溶剂降低VOC(挥发性有机物)含量,甚至在检测报告中篡改数据。短期内,这类产品因“价格低”“检测过关”抢占市场,可当客户发现“涂装后家具开裂”“儿童房甲醛超标”时,品牌的信誉便彻底崩塌。

深耕者的底气从何而来?

在行业洗牌中存活下来的企业,往往有着相似的“生存密码”。

深耕专业:把“技术壁垒”筑进每一道工序。 某头部水性漆企业的研发中心里,有一面“问题墙”——上面贴满了客户反馈的涂装问题:有家具厂的“边角露底”、有终端用户的“漆膜发蒙”、有木门的“附着力不足”。研发团队会将每个问题拆解成原料、工艺、环境等维度,逐一实验解决。例如,针对“木材含水量波动”问题,他们联合高校开发了“木材含水率在线监测系统”,能实时调整施工参数;针对“多层复合板材附着力差”问题,他们优化了树脂分子结构,使漆膜与木材的结合力提升40%。

坚守品质:用“笨功夫”换“长信任”。 某水性漆企业从原材料入厂到成品出厂,任何一个环节不达标,坚持整批产品必须返工。其采购部门负责人透露:“我们只和能提供‘全批次检测报告’的供应商合作,哪怕价格比市场高15%。”在生产线上,每桶漆需经过12道检测工序,其中“重金属检测”需送第三方机构复核,确保“零超标”。这种“笨办法”换来的是:收获了一大批合作超过5年的老客户。

践行诚信:把“承诺”刻进企业基因。 某水性漆企业的官网首页,写着一行醒目的字:“我们不卖‘可能达标’的产品,只卖‘一定达标’的产品。”曾有一位经销商因急于回款,要求企业放宽一批次产品的VOC检测标准,企业负责人当场拒绝:“如果今天为你破例,明天就会有10个经销商效仿,最终砸的是我们自己的招牌。”这种对诚信的坚守,让该企业在行业低谷期仍能保持不错的年增长率。

深耕者,方能行稳致远

站在新的起点回望,水性木器漆的十年浮沉,早已给出答案:市场的“风口”会变,但“专业、专注、诚信”的底层逻辑永远不变;短期的“投机”或许能赚快钱,但长期的“深耕”才能铸就护城河。

对行业而言,水性木器漆的未来远未到“定局”:随着“双碳”目标推进,家具行业“油转水”的政策压力将持续加大;消费者对“健康家居”的需求升级,正推动水性漆从“可选”变为“刚需”;而技术的突破(如水性UV漆的推广、无溶剂体系的成熟),更将打开新的增长空间。

对企业而言,真正的竞争力不在“喊口号”,而在“练内功”:多花一点时间研究木材特性,多投入一点资源优化配方,多花一份心思完善服务——这些“笨功夫”,终将成为穿越周期的“硬实力”。

十年前,我们见证过“风口”的疯狂;十年后,我们更相信“深耕”的力量。愿每一位坚守在水性木器漆赛道的企业,都能以专业为根、以专注为茎、以诚信为叶,在市场的风雨中长成参天大树。毕竟,真正的行业变革者,从来不是追风者,而是造风者。

行业标准《紫外光(UV)固化木器涂料》修订解读

行业标准《紫外光(UV)固化木器涂料》修订解读

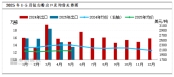

2025 年中国钛白粉市场半年盘点与展望

2025 年中国钛白粉市场半年盘点与展望

厨房电器用易清洁粉末涂料的研究

厨房电器用易清洁粉末涂料的研究

十年浮沉录:水性家具漆市场的生存法则与破局之道!

十年浮沉录:水性家具漆市场的生存法则与破局之道!

智能眼镜爆发前夜:那些“看不见”的涂层如何重塑用户体验?

智能眼镜爆发前夜:那些“看不见”的涂层如何重塑用户体验?

全球首例生物基环氧树脂涂料在船舶领域的商业化应用!

全球首例生物基环氧树脂涂料在船舶领域的商业化应用!

上海布局先进材料"新赛道":核能安全与数据中心散热涂层技术攻关再突破!

上海布局先进材料"新赛道":核能安全与数据中心散热涂层技术攻关再突破!

水性聚氨酯胶黏剂剥离强度影响因素的研究

水性聚氨酯胶黏剂剥离强度影响因素的研究

绿色防护 恒久守护丨 三棵树工业涂料为广州增城地下污水处理厂构筑长效防腐屏障

绿色防护 恒久守护丨 三棵树工业涂料为广州增城地下污水处理厂构筑长效防腐屏障

科技防水|三棵树高分子排水防护一体板助力聊城市君澜项目建设

科技防水|三棵树高分子排水防护一体板助力聊城市君澜项目建设

三棵树2025秋季网红色来袭!抢先一睹为快

三棵树2025秋季网红色来袭!抢先一睹为快

水性内墙涂料3C认证落地:一场重塑行业格局的“质量革命”来了!

水性内墙涂料3C认证落地:一场重塑行业格局的“质量革命”来了!

功能性涂层材料:三重驱动下的“黄金时代”!

功能性涂层材料:三重驱动下的“黄金时代”!

高超声速时代的“火焰铠甲”:战术导弹外防热涂层的技术突围!

高超声速时代的“火焰铠甲”:战术导弹外防热涂层的技术突围!