近日,一项总投资1.47亿元的“15000吨新型环保型真空镀膜材料、光固化丙烯酸树脂新建项目”正式通过郁南县人民政府环评审批,标志着聚焦高性能涂料的新锐企业即将迈入规模化生产阶段。这场“技术突破+产能扩张”的双重布局,或将为玻璃基材UV涂料领域带来颠覆性变革。

从“0到1”的产能跃升:1.47亿投资锚定环保涂料赛道

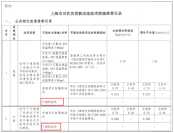

哈力新材此次获批的项目位于广东省云浮市郁南产业转移工业园(大湾片区),占地27944.65㎡,总建筑面积21226.13㎡,涵盖综合楼、研发楼、甲类厂房、危化品仓库及甲类罐区等配套设施,环保投资达600万元,占总投资的4.08%。项目投产后,将形成年产光固化丙烯酸树脂980吨、水性/醇酸/聚氨酯等各类涂料超万吨的生产能力,其中光固化丙烯酸树脂涂料(含UV固化产品)占比近70%,凸显其在光固化领域的技术聚焦。

值得关注的是,作为2023年3月新成立的“年轻”企业,哈力新材以2000万元注册资本起步,却快速完成从技术研发到产能落地的全链条布局,背后折射出其对涂料行业“绿色化、高端化”趋势的精准判断。随着环保政策趋严,传统溶剂型涂料市场份额持续收缩,而光固化(UV)涂料因固化速度快、VOCs排放低、涂层性能优异,正成为替代传统涂料的“黄金赛道”。哈力新材的环评获批,不仅是企业自身发展的重要里程碑,更释放出行业向环保型、高性能涂料加速转型的积极信号。

破局玻璃基材痛点:一项专利改写UV涂料应用边界

如果说产能扩张是哈力新材的“硬实力”布局,那么其2024年底发布的“一种玻璃镭雕不毛边的UV涂料及制备方法和应用”专利,则是其技术护城河的集中体现。这项专利的诞生,直击玻璃基材UV涂料应用的三大“卡脖子”难题。

痛点一:附着力差,涂层易脱落。 玻璃基材表面能低、极性弱,传统UV涂料难以形成有效化学键合,导致涂层附着力不足。哈力新材专利通过“2官能度环氧丙烯酸酯+粘度6000-7000cps热塑性丙烯酸树脂”的创新组合,利用环氧基团与玻璃表面羟基的交联反应,配合热塑性树脂的柔韧性调节,成功将涂层在玻璃基材上的附着力提升至5B级(划格法测试无脱落),达到行业领先水平。

痛点二:硬脆易裂,镭雕效果差。 市面上多数玻璃UV涂料为追求高硬度,往往添加大量刚性树脂(如高官能度聚氨酯丙烯酸酯),导致涂层脆性大、易崩漆,镭雕时易出现“毛边”“爆点”,成品率不足60%。哈力新材专利另辟蹊径,采用“2官能度聚氨酯丙烯酸酯+6官能度聚氨酯丙烯酸酯”的梯度配比:前者提供基础韧性,后者通过多官能团交联提升硬度,最终实现涂层硬度(铅笔硬度≥2H)与韧性(断裂伸长率≥5%)的平衡,镭雕时涂层边缘光滑无毛刺,成品率提升至90%以上。

痛点三:固化发彩,外观良率低。 传统UV涂料在玻璃表面固化时,因折射率匹配性差,易出现“彩虹纹”(发彩)现象,严重影响外观装饰性。哈力新材通过调控树脂分子量分布及引发剂种类(1-3份1173/184复配),降低固化过程中的体积收缩率(≤3%),同时优化溶剂体系(40-70份酯类/酮类溶剂),使涂层与玻璃表面的折射率差值缩小至0.02以内,彻底解决了“固化发彩”问题,外观良率提升至95%。

技术+产能双轮驱动:哈力新材或重塑行业竞争格局

对于哈力新材而言,这项专利不仅是一项技术突破,更是其打开市场的“钥匙”。目前,玻璃基材UV涂料主要应用于消费电子(手机/平板保护盖)、汽车(车载屏幕/装饰件)、家居(智能玻璃门窗)等领域,但受限于涂层性能不足,市场渗透率不足10%。哈力新材的专利技术若实现规模化生产(其新项目光固化丙烯酸树脂年产能达980吨,可支撑约5000吨UV涂料生产),有望将这一比例提升至20%以上。

更值得关注的是,哈力新材的产能布局与技术研发形成了强协同:新项目配备的970m³甲类罐区、甲类仓库群及危废处理设施,可满足高性能UV涂料对原料储存、生产安全的高要求;而研发楼的设立,则为其持续迭代“玻璃镭雕UV涂料”“高耐候真空镀膜材料”等产品提供了技术保障。

结语:

从成立到环评获批仅用2年时间,从技术研发到产能落地快速衔接,哈力新材的成长轨迹折射出涂料行业“新势力”的崛起逻辑——以技术创新为矛,以规模化生产为盾,在解决行业痛点的同时,开辟新的市场增量。其“玻璃镭雕不毛边UV涂料”专利的落地,不仅为玻璃基材应用场景的拓展提供了技术支撑,更验证了“小而美”的创新型企业也能在传统行业中撕开突破口。

随着哈力新材新建项目的投产,我们有理由相信,一场关于玻璃基材UV涂料的性能革命即将到来,而这场革命的主角,或许正是这些敢于突破、深耕技术的“行业新势力”。

碳中和浪潮下,印尼风电涂料市场:新兴蓝海正待破局!

碳中和浪潮下,印尼风电涂料市场:新兴蓝海正待破局!

三棵树2026中国色彩趋势发布:用“新境”开启生活哲学!

三棵树2026中国色彩趋势发布:用“新境”开启生活哲学!

从"车身美容"到"智能材料中枢":解码汽车修补涂料产业的万亿裂变之路!

从"车身美容"到"智能材料中枢":解码汽车修补涂料产业的万亿裂变之路!

新能源浪潮下国产汽车漆逆袭外资的胜负手竟是它!

新能源浪潮下国产汽车漆逆袭外资的胜负手竟是它!

三棵树入选“中国品牌国际化标杆100”

三棵树入选“中国品牌国际化标杆100”

三棵树再获华证ESG“AA级”,跻身环境维度最佳实践TOP50!

三棵树再获华证ESG“AA级”,跻身环境维度最佳实践TOP50!

当"海上漂的大铁箱"穿上环保新衣:解码集装箱涂料的绿色革命!

当"海上漂的大铁箱"穿上环保新衣:解码集装箱涂料的绿色革命!

从工业管道到航天设备!高温防腐涂料究竟有哪些应用?

从工业管道到航天设备!高温防腐涂料究竟有哪些应用?

抓住“双碳”机遇|气凝胶绝热涂料:重塑建筑节能赛道的“全能选手”!

抓住“双碳”机遇|气凝胶绝热涂料:重塑建筑节能赛道的“全能选手”!

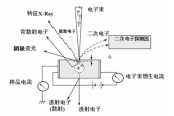

扫描电子显微镜在涂料中的应用及相关标准简介

扫描电子显微镜在涂料中的应用及相关标准简介

7月份粉末涂料主要原料运行及走势分析

7月份粉末涂料主要原料运行及走势分析

“向新同行 焕发商机”2025年三棵树荔枝文化节城市焕新招商峰会圆满落幕

“向新同行 焕发商机”2025年三棵树荔枝文化节城市焕新招商峰会圆满落幕

千年荔韵启新章!三棵树第二十届荔枝文化节圆满落幕

千年荔韵启新章!三棵树第二十届荔枝文化节圆满落幕

钢结构防腐涂料人工加速老化与自然老化相关性的研究

钢结构防腐涂料人工加速老化与自然老化相关性的研究